سطح جدایش مدل

هدف از سطح جدایش

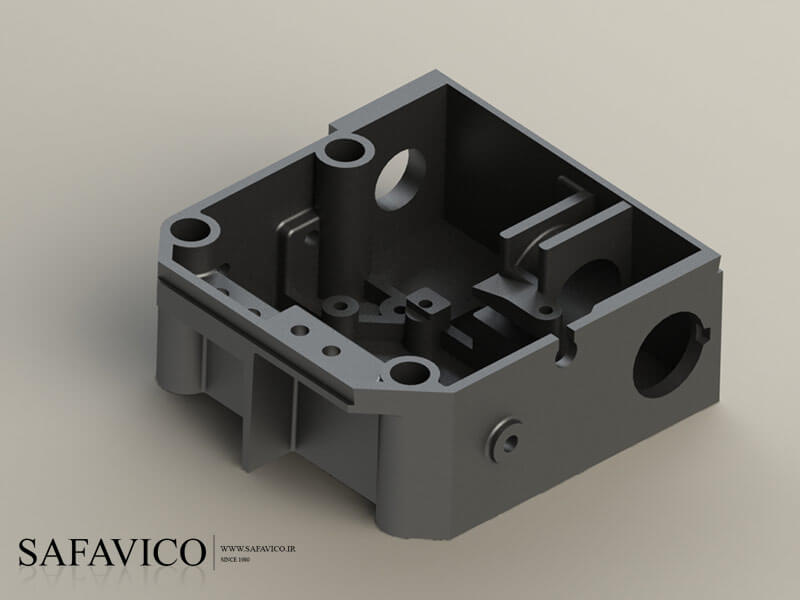

هنگامی که با مدل دائم قالب گیری صورت می پذیرد، قالب باید طوری باشد که بتوان مدل را از درون آن بیرون آورد تا برای قالب گیری بعدی استفاده شود.این امر زمانی امکانپذیر است که مدل، که اغلب دارای شکل پیچیده ای است،سطح جدایش صاف و مناسبی داشته باشد.به این وسیله این امکان به وجود می آید که نصفه های مدل قالب گیری شده و سپس به راحتی بتوان آن را بیرون آورد.

تذکر: زمانیکه سطح جدایش تعیین شد بدیهی است که تمامی سطح های موازی با سطح جدایش ،اصطکاک با قالب ماسه ای را ندارند اما تمامی سطح های عمود بر سطح جدایش ،اصطکاک زیادی با سطح ماسه دارند و اگر شیب مناسب برای خروج مدل از قالب ماسه ای درنظر گرفته نشود آن قسمت هایی که اصطکاک با قالب ماسه ای را دارند ریزش کرده و قالب خراب می گردد.

سطح جدایش در مدلهای ساده

مدل های ساده و بدون ماهیچه که دارای شکل ظاهری یکسان با قطعه کار مورد لزوم هستند به سطح جدایش نیازی ندارند. اما در بعضی موارد مثلا وقتی استحکام مدل مورد نظر است و یا در یک طرح خاص و نیز وقتی تعداد قطعات ریختگی بیشتر است می توان سطح جدایش برای مدل ساده نیز در نظر گرفت.

نکاتی در مورد سطح جدایش مدل

محل سطوح جدایش بایستی با همکاری افراد فنی ریخته گری تعیین شود،تا مدل با خواسته های فنی ریخته گری مطابقت داشته باشد

سطح جدایش با توجه به قالب گیری

سطح جدایش صاف،کار قالب گیری را کمتر می کند و در نتیجه قطعات ارزانتر تمام می شود.سطح جدایش از نظر صافی سطوح باید در حدی باشد که اجزا مدل کاملا روی همدیگر خوابیده تا قالب گیری پس از قالب گیری،نیازی به تمیز و پولیش کردن قالبها نداشته باشد.

سطح جدایش با توجه به تمیز کاری

بعد از ریخته گری و بریدن قسمتهای اضافی مثل تغذیه و راهگاه باید سطوح و پلیسه های ایجاد شده را تمیز کرد.به دلیل فوق در تعیین تکنیک ریخته گری و قالب گیری که تحت تاثیر سطح جدایش مدل قرار می گیرند،بایستی دقت شود که قطعات تولیدی بدون لبه و تیزیهای اضافی باشد.سطح جدایش باید طوری طراحی شود که با صرف هزینه زمانی کم بتوان تمام زواید آن را برطرف کرد.

سطح جدایش با توجه به تعداد قطعه

برای تولید انبوه قطعات،مدل باید از نظر تکنیک قالب گیری بهتر طراحی شود. شاید در ابتدا و برای یک دفعه ساخت مدل گرانتر تمام شود ولی بعدا کار قالب گیری کمتر و آسانتر می شود.ماهیچه مورد نظر به دلیل فوق باید در درجه میانی قرار گیرد،که در نتیجه با وضع دقیق نسبت به دیواره قالب قرار می گیرد و هیچ اختلافی در ضخامت دیواره قطعه بوجود نمی آید. جابه جایی در قسمت بالا یا پایین قالب روی ضخامت دیواره تاثیر نمی گذارد.این قطعه را همچنین می توان با ماهیچه آویزان و ماهیچه خارج قالب گیری کرد که در این روش دو درجه مورد نیاز است.

سطح جدایش با توجه به روش قالب گیری ماشینی

وقتی مدلی برای قالب گیری ماشینی ساخته می شود،سطح جدایش باید طوری طراحی شود که تا حد امکان هزینه زمانی کم و قالب گیری درست و تمیز به دست آید.در این روش از یک صفحه مدل معمولی و یک صفحه متقابل با یک درجه قالب جهت تهیه ماهیچه خارج استفاده می شود. قسمت داخلی قطعه به طور ساده قالب گیری می شود ولی اشکال این روش در این خواهد بود که در صورت جابه جایی درجه بالایی یا پایینی ضخامت دیواره های قطعه یکنواخت نخواهد شد.

سطح جدایش ناصاف و پله دار

در سطح جدایش مدل ماشینی،اغلب سطح جدایش ناصاف مطرح می شود. بدین وسیله می توان بعضی از قسمتهای خارجی قطعه را بدون ماهیچه درست کرد.به علاوه می توان ارتفاع مدل را در درجه بالایی و پایینی نسبتا یکسان تعیین کرد،این نکته در مورد مدلهای ساده مزیت دارد.یعنی ماهیچه سرخوردهای بوجود آمده در هر دو،دارای ارتفاع تقریبا مساوی و استحکام یکسان هستند.

سطح جدایش افقی

اغلب سطوح جدایش به طور افقی طراحی می شوند. دراین روش با روش قالب گیری معمولی که درجه ها را به طور افقی روی صفحه مدل قرار می دهند مطابقت دارد. بعد از ریختن و کوبیدن ماسه،مدل به طور عمودی از آن خارج می شود.که این روش در ریخته گری سنتی متداول است.

سطح جدایش عمودی

سطح جدایش عمودی در قالب گیری ماشینی بدون درجه و خودکار و یا ماشینهای قالب گیری پرسی استفاده می شود. در این ماشینها صفحه مدل به طور عمودی مونتاژ شده به طوری که کوبش ماسه قالب گیری و خارج کردن مدل در راستای افقی انجام می گیرد.سطح جدایش عمودی مدل گاهی نیز در مدلهایی به کار می رود که به طور چند تکه یا کلافی ساخته می شوند.همچنین این سطح جدایش در مدلهای با قطعه آزاد یا تعویضی مورد استفاده قرار می گیرند.این روش نیز در ریخته گری ماشینی متداول است.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.