مفاهیم قالب سازی پرس – نیروهای وارد به ورق در نورد

مفاهیم قالب سازی پرس – نیروهای وارد به ورق در نورد

نیروهای وارد به ورق در نورد

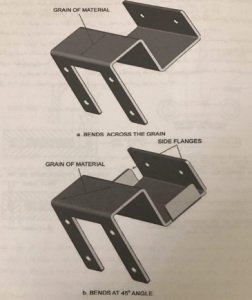

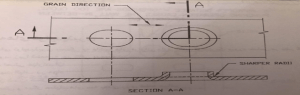

برنامه ریزی تولید برای یک محصول می تواند متفاوت باشد و طراحان باید همیشه از قبل با آن آشنا شده و برای آن برنامه ریزی نمایند . برای مشخص کردن جهت دانه بندی اتم های ماده خام از روش های مختلفی می توان استفاده کرد .

از روش های دیگر تولید روش فورجینگ است که تنش های مختلفی به ورق وارد می شود , مقاومتی که ورق در هنگام اعمال نیروهای کششی و فشاری به آن وارد می شود , باعث شکست یا فروپاشی تحت همان نیرو در امتداد خط برش می شود .

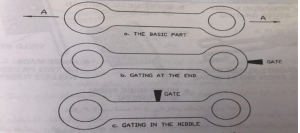

اهمیت فوق العاده ای وجود داد که محل ورود به ورق در کجا طراحی می شود .

بخش بعد هنگامی شکستگی پیش می آید که سرد شدن آغاز می شود و احتمال دیگر شکستگی زمانی است که یک خط ( گره ) همراه با جدایش ورق و تقسیم جریان مواد ایجاد نماید . در زمان ریخته گری شکست در وسط قطعه انجام می شود .

به دست آوردن خم کامل در محصول بسیار مشکل است .

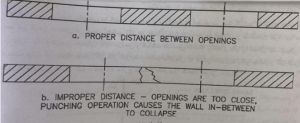

در مکان های خاصی امکان شکست ورق ها وجود دارد .

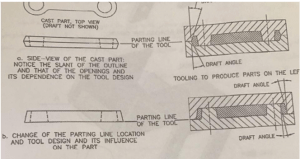

جنبه مهم دیگر که باید مورد توجه باشد طراحی جابه جایی های Sheet metal برای قطعات تولیدی و روش های دیگر , شکل گیری لبه است , یک قسمت قالب همیشه نشان دهنده خط جدایش است و این دیدگاه وابسته به کیفیت ابزار است .

با ابزار تولید شده و قابل پشتیبانی , این خط می تواند قابل رویت باشد اما با قالب های فرسوده , ماشین کاری پرداخت نشده و خشن و مونتاژ نادرست این محدوده ممکن است متورم شود .

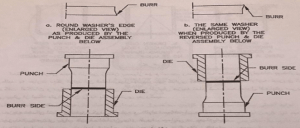

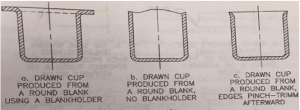

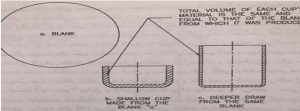

وجود زاویه در قطعات قالب ضرورت دیگری برای طراح ایجاد می کند . اگر بعضی قسمت ها آهنگری شده باشد خصوصیات مشابهی با اعضای دیگر قالب دارد . محصولات Sheet metal کاملا متفاوت هستند , وابسته به ضخامت مواد و لقی میان سنبه و ماتریس , قطعات Sheet metal بریده شده یا سوراخ می شوند تا بخش صافی را نشان دهند . مکانیسم طراحی در سطح مخالف از سنبه , نیز در شکل زیر نشان داده شده است این مکانیسم مانند اعواجی بیرون می آید .

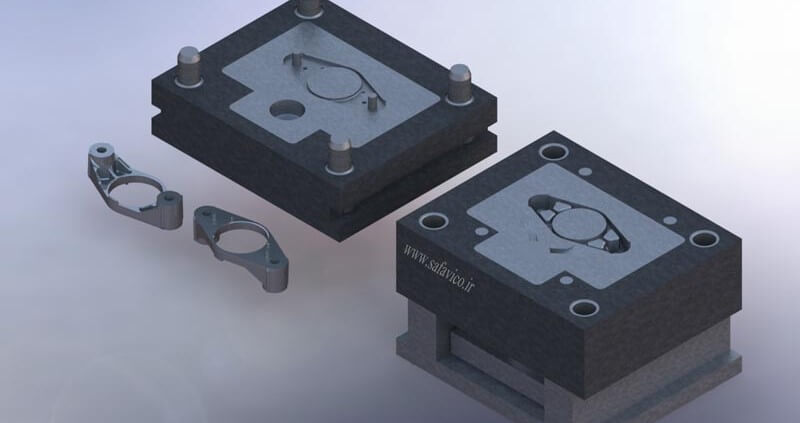

در زمان بررسی یک قطعه برای ساخت ماتریس , مهمترین جنبه هزینه ابزار آلات است . برای ساخت یک ماتریس فلزی که یک فرآیند پرهزینه است افراد بسیار , ماشین های زیاد و تکنولوژی های متفاوت بکار گرفته می شوند , به این دلیل تقاضا برای محصول اولین موضوع مهم است .

موارد زیر را در نظر بگیرید :

1. دسترسی به پرس مناسب

2. طول شیفت محصول

3. برنامه ریزی برای زمان مورد نیاز

برای حرکت کم با چندین تکرار , یک خط مجزای ابزاری ممکن است انتخاب شود . اگر میزان تقاضا بالا باشد و زمان کافی هم وجود داشته باشد ابزار تولید کننده قطعات باید ساخته شود : مانند یک ماتریس که بتواند حداقل دو یا چند قطعه با هر ضربه پرس تولید کند تا سرعت تولید بالا رود . با افزایس ابعاد ابزار , استفاده از پرس قویتر و بزرگتر ضرورت می یابد و حتی ممکن است نیازمند عرض غیر استاندارد باند ( نوار ) باشد که هزینه بیشتری نیز دارد . برای قطعات دیگر به جز واشرها , ارتفاع پرس در برابر طول قطعه , فاکتور موثر دیگری در تولید است . عرض گشایش دهنده پرس به اضافه عرض موثر ماتریس باید دقیقا درنظر گرفته شود .

احتمال سفارش مجدد در این زمان بسیار مهم است , زمانی که مشتری تولیدات بیشتری را می طلبد . به عبارت دیگر تولید این قطعات نیازمند سرمایه گذاری کلان و خرید مواد اولیه , نیروی کار , تدارکات , امکانات و دیگر موارد است . این نیازها با افزایش هزینه تمام شده محصول افزایش می یابد حتی پیش از اینکه بتوانید آن را به یک مشتری بفروشید .

موارد زیر را درنظر بگیرید :

1. هزینه فضای انبار و ذخیره کردن ( اجاره و مالیات , ساختمان و … )

2. هزینه بسته بندی مواد , ظروف انبارداری و ظروف حمایتی در بسته بندی

3. هزینه انبار داری و دسته بندی قطعات , نوع بندی آنها و برگرداندن قطعات مرجوعی

4. ضایعات مواد حساس به انبار شدن و دورریزها

5. هزینه ردیف کردن مواد و ضروریان محصولات مرتبط دیگر

6. سرجمع ها , مانند برق, هزینه گرم و سرد کردن , آب , سوخت مورد استفاده در انبار قطعات

7. هزینه کارگر

8. هزینه امور اداری در انبار داری و هدایت محصولات

مجموع هزینه های موارد 1 تا 9 باید مساوی یا کمتر از مجموع هزینه های زیر باشد :

1. هزینه حذف ماتریس از پرس

2. هزینه نصب ماتریس در پرس

3. هزینه صرف زمان در طول حذف و نصب ماتریس در پرس

4. هزینه کاربر پرس در صورت نیاز

5. هزینه نصب کردن پرس

6. هزینه نمونه برداری قطعات در صورت نیاز

7. هزینه مواد اولیه که باید پیش از تولید خریداری شود .

8. سرجمع , هزینه برق , گرم و سردکردن و آب و سوخت

9. هزینه صورتحساب ها و امور اداری

10. موارد مرکب

فواید اصلی ساخت ماتریس به کیفیت محصول و پایداری ابعاد بر می گردد . ساخت ماتریس نیازمند تیز کردن لبه های آن است . بعضی قالب های حساس ترند و محدوده قطعات و ضخامت مواد با هم تفاوت دارد . یک ماتریس معمولی , باید طراحی و ساخت مناسبی داشته باشد و بار را تحمل کند . پیش از اینکه سنبه وارد آن شود . به طور کلی اگر شرایط ساخت ماتریس به همان صورت باقی بماند و اگر ابزار به صورت مشابهی هندل نشود , قطعات خارج شده از ماتریس کیفیت خوبی ندارند .

در دنیای امروز تقاضاهای بیشتری برای محصولات وجود دارد . سال ها پیش بسیاری از طراحان هرگز فشار و تنش و یاخستگی و مواد مشابه را بررسی نمی کردند .

اما امروزه چگونگی تولید تغییر کرده است , منابع دقیق تر و محدود تر شده اند , طراحان روی اقتصاد متمرکزند و اینکه چرا باید بدنه یک ماشین ضخیم و سنگین باشد , هنگامی که بدنه ظریف تر گالوانیزه شده استیل نیز همان حالت را برای انسان به ارمغان می آورد و نتیجه یکی است . هر چیزی قابل تولید است اگر افراد از فکر خود استفاده کنند , هزینه ها را بررسی کنند و روش های جدیدی تولید را بررسی کنند . تشکیل گروهی متشکل از مهندسان , طراحان , ابزار سازان , و مدسازان و دیگر متخصصان بسیار مهم است تا بتوان مشکلات را به طور آسان و ساده حل کرد . گاهی اوقات میانبرهایی در نظر گرفته می شود : وقتی مواد ارزانتر باشد , پوشش ها ظریف ترند و کار , تجربه کمتری می طلبد این گام ها به صورت میانبر هستند آنها معمولاً بیشتر برگشت دارند , تعمیرات بیشتری را می طلبد و حتی گران ترند . یک طراح خوب و تولید پذیر نمی تواند با هیچ چیزی جایگزین شود : در گذشته تنها گفته می شد که اگر خوب نباشد , تعمیر می شود حال گفته می شود که اگر خوب نباشد , طراحی مجدد صورت می گیرد .

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.