پروسه تولید پریفرم

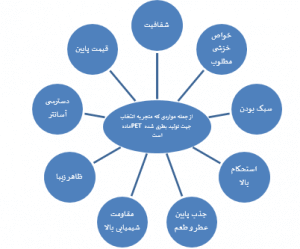

چرا از PET بعنوان ماده مطلوب جهت ساخت بطری های بسته بندی استفاده می شود ؟

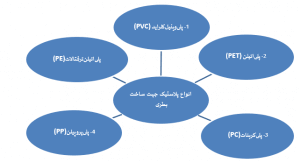

پلاستیکهایی که برای ساخت بطری استفاده می شوند عبارتند از: ، پلیاتیلن (PE)، پلیپروپیلن (PP)، و پلیاتیلنترفتالات (PET).

در فرآیند تولید بطری از چهار پلاستیک اول به وسیله ی فرآیند اکستروژن مذاب و باد کردن پلیمر در قالب استفاده میشود و در واقع نیازی به تولید پریفرم نمی باشد .

ولی از آنجایی که مواد PET در حالت مذاب از استحکام لازم برخوردار نیستند لذا پروسه تولید بطری PET دو مرحله دارد :

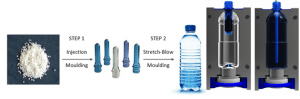

- در گام اول , پریفرم توسط تزریق مذاب PET کریستاله در قالب تولید شده

- در مرحله ی بعد PETT آمورف (پریفرم) قالب گیری و دمیده می شود و بطری تولید می شود .

تعریف پریفرم:

بخاطر این که PET در حالت مذاب استحکام لازم را ندارد، مواد PET به قطعات لوله ای شکل توخالی که در واقع پیش شکل بطری عنوان دارد ، تبدیل می شوند. این قطعات حاصل از فرایند تزریق، در دستگاه های باد کن شکل داده شده و با توجه به قالب بطری و وزن پریفرم در تولید انواع مختلف کاربرد دارد .

خلاصه فرایند تولید:

مواد اولیه PET داخل سیلوی مواد، توسط لوله های مواد کش وارد گازگیر شده و به مدت حدود ۶ ساعت در دمای بین ۱۴۰ تا ۱۷۰ درجه گازگیری شده و به ماشین تزریق منتقل می شود . این مواد در طی فرایند تزریق , ذوب شده و به داخل قالب تزریق می شوند، قطعات داخل قالب و توسط چیلر خنک کاری شده و قطعه شفاف از قالب خارج می شود . این قطعات توسط نوار نقاله حمل شده و وارد کیسه های مخصوص شده و بسته بندی می شود .

مواد اولیه PET :

در زمان حاضر بیشتر پریفرم ها با مواد PET گرید بطری و با ویسکوزیته 0.781 و 0.821 تولید می شوند

- برای استفاده در تولید بطری های آب معدنی، روغن های خوراکی، محصولات آرایشی بهداشتی و جارهای کوچک از : PET گرید بطری با ویسکوزیته ۰٫۰۲ ± ۰٫۷۸ مناسب می باشد

- برای استفاده در تولید بطری های گازدار کربناتی، ماءالشعیر، داروها و ظروف جار با دهانه بزرگ و روغن های خوراکی از : PET گرید بطری با ویسکوزیته ۰٫۰۲ ± ۰٫۸۲ مناسب برای تولید پریفرم

چرا ترکیب افزودنی و گرانول PET را در فرایند شکل گیری پریفرم , ادغام می کنند ؟

چراکه در فرایند فوق با حفظ حداکثر یکنواختی و ثبات و در جهت ایجاد ترکیبی همگون با پلیمر صورت می گیرد که علاوه بر حفظ ویژگیهای ظاهری و توزیع یکنواخت خواص افزودنی، باعث ثبات کیفی محصول در حین فرایند شود .

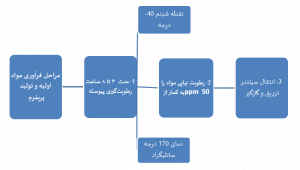

مراحل فرآوری مواد اولیه و تولید پریفرم :

با انجام رطوبت زدائی مناسب مواد PET جهت ورود به سیلندر توسط لوازم و تجهیزات خشک کننده و انتقال دهنده مواد ساخت Plastic systems فرآیند آماده سازی مواد PET انجام شده و این عملیات با حفظ شرایط زیر امکان دارد :

- ابتدا در دمای 170 درجه سانتیگراد در نقطه شبنم 40- درجه به مدت ۶ تا ۸ ساعت رطوبتگیری پیوسته انجام می شود

- در زمان ورود مواد به سیلندر تزریق باید رطوبت نهایی مواد را به کمتر از ppm 50 برسانیم

- موادرا به گازگیر و سیلندر تزریق بصورت مکانیزه منتقل می کنند .

عمل آوری صحیح و بهینه مواد جهت قالبگیری با استفاده از ماشینهای تزریق پلاستیک ویژه تولید پریفرم با مشخصات زیر انجام می پذیرد:

- به منظور عملآوری مناسب مواد با کاهش تنشهای پس ماند و میزان استالدئید (AA)نیازمند ماشین های تزریق پلاستیک خاص تولید پریفرم با استفاده از ماردون های مخصوص ذوب یکنواخت مواد، بدون تخریب زنجیره پلیمر و نیز فاقدگرانول های ذوب نشده در مذاب قبل از تزریق به قالب

محوطه قالبگیری باید کاملاً محصور با هوای فیلتر شده و عاری از رطوبت بوسیله واحد ضد چگالش و تهویه مطبوع قالب باشد .

سیستم خنک کاری مناسب با بکارگیری چیلرهای صنعتی با ظرفیتهای بالا انجام می شود.

- ترکیب مناسب ویکنواخت افزودنی و مواد PET با هدف بهبود ویژگیهای ظاهری و ثبات کیفی پریفرم با تجهیزات دوز بندی حجمی و ترکیب رنگ (Dosing Unit) انجام می شود.

- کلیه خطوط تولید پریفرم باید به واحدهای دوز بندی حجمی ساخت Plastic systems باید مجهز شده باشند که با امکانات و ویژگی های زیر باعث افزایش توانمندی در تولید پریفرم های رنگی می شود :

ترکیب دینامیک افزودنیهای رنگی با مواد PET در جهت حفظ یکنواختی رنگ در تمام سطوح پریفرم

- کنترل میزان مصرف افزودنی به منظور مصرف بهینه و کاهش بهای تمام شده

- امکان تولید انواع پریفرم با رنگهاو درصدهای مختلف براساس درخواست مشتری .

- حفظ ثبات ظاهری و یکنواختی پریفرم های رنگی در سفارشات مشتری در بازههای زمانی مختلف

- کاهش میزان ضایعات احتمالی در فرایند ساخت بطری ناشی از غیر یکنواختی میزان رنگ و یا غلظت بالای رنگ در پریفرم

- در این پروسه نیازمند عدم وجود خراش و یا هر گونه عیوب سطحی است .

- نسبت ابعادی دقیق و ثبات وزن و همچنین متناسب بودن طول قطعه و ضخامت پریفرم جهت ایجاد حداکثر کارائی بطری و کاهش ضایعات در فرایند قالب گیری دمشی

- طراحی خاص قالب جهت پیشگیری از بیضی شدن دهانه پریفرم در مرحله تولید

- کنترل جداگانه دما برای هر حفره از قالب به منظور بهبود کیفیت پریفرمهای تولیدی

- سیستم گردش آب مطلوب در سمبه و کویته (حفره) قالب

- یکسان بودن ضخامت دیواره پریفرم در برش های عرضی

تنوع وزن و ابعاد پریفرمها به منظور افزایش بهره وری اقتصادی مستلزم انتخاب صحیح وزن و نوع پریفرم متناسب با طراحی بطری

بسته بندی و انتقال محصولات مکانیزه باید باشد و با رعایت کلیه ضوابط بهداشتی و با حداقل دخالت دست انجام شود . تعداد قطعات بستهبندی شده با استفاده از ترازوهای قطعه شمار کاملاً کنترل گردد . بایستی نوع بسته بندی خود را با درخواست و نیاز مشتری تطبیق دهد.

سلام.وبسایت خیلی خوب و جامعی دارید.ممنون

سلام.وبسایت زیبایی دارید.دستتون

درد نکنه