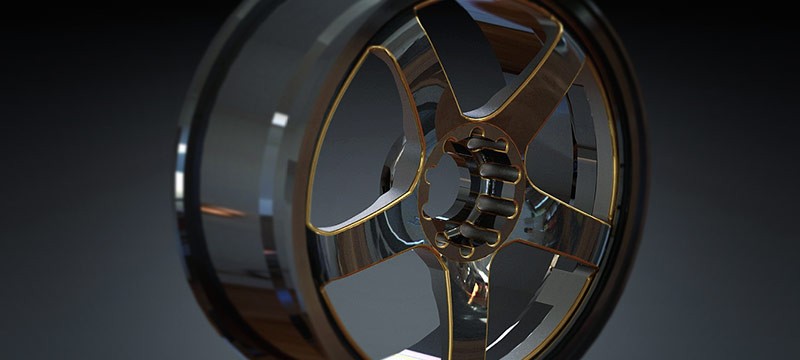

ریخته گری دقیق

Investment casting

به طور کلی در فرآیند ریخته گری دقیق مدلهایی که استفاده می شوند یک بار مصرف هستند و بر اساس این فرآیند قبل از ریختن مذاب به درون محفظه قالب، ذوب کردن مدل مومی صورت می پذیرد.

یکی از قدیمی ترین روش ساخت قطعه ریختگی توسط مدل، روش ریخته گری دقیق است.چندین قرن قبل از میلاد و پیش از تمدنهای آسیا و دریای مدیترانه از فرآیند ریخته گری دقیق در ساخت پیکره و مجسمه ها استفاده می شد.آثار تاریخی زیادی در دنیا وجود دارد که به عنوان نمونه می توان به در طلایی بهشت در فلورانس، پیکره اسب سوران دروازه برلین و… اشاره نمود.

روش ریخته گری دقیق علی رقم جنبه های هنری در دوران جنگ جهانی دوم در سال 1940 میلادی کاربرد و اهمیت صنعتی پیدا کرد.

کاربرد ریخته گری دقیق

از این فرآیند درجواهر سازی و همچنین در ساخت قطعات ماشین نساجی، قطعات ظریف و پیچیده، وسایل نظامی، قطعات ماشینهای اداری، صنعت پمپ، توربین، راکتور و صنعت هواپیمایی استفاده می شود.

وزن قطعات ریختگی

به طور کلی در این فرآیند وزن قطعات ریخته گری شده از 0.5 تا 30 کیلوگرم متغیر است و لازم به توضیح است که در کارهای هنری قطعاتی به وزن 100 کیلوگرم را بوسیله این روش می توان تولید کرد.در صنعت ماشینهای دقیق و ظریف حداکثر قطعات ریختگی که می توان تولید کرد تا وزن 100 گرم می باشد.

نحوه کار فرآیند ریخته گری دقیق

در این روش ابتدا مدل را بوسیله ذوب کردن از قالب بیرون می ریزند. از موم مصنوعی، اوره و یا جیوه به عنوان جنس مدل استفاده می شود.از آنجاییکه مدل را قبل از اینکه مذاب را بریزیم از قالب بیرون ریخته می شود بایستی برای هرکدام از قطعه های تولیدی یک مدل تهیه شود.اصولا مدلهای مومی را بوسیله ماشینهای تزریق که می توانند تمام خودکار و یا نیمه خودکار باشند که به صورت پنوماتیکی یا هیدرولیکی عمل می کنند و یا توسط پرسهای مومی با فشار تقریبا 60- 80 بار ساخته می شود.

ساخت قالب مومی برای تولید مدل مومی

برای تولید مدل مومی از یک ابزار برای تزریق کردن موم استفاده می شود که آن قالب فلزی و یا قالب مادر می باشد، اغلب اوقات با ریختن مذاب هایی همچون فولاد، آلومینیوم یا یک آلیاژ ریخته گری مثل آلیاژ قلع و بیسموت بر روی مدل اولیه که از جنس فولاد و یا مس می باشد صورت می پذیرد.

مزیت های روش ریخته گری دقیق

1- برای تولید قطعات بسیار کوچک و پیچیده از این روش استفاده می شود.

2- با انتخاب کردن سطوح جدایش پیچیده می توان از تعداد سطوح جدایش کاسته و در نهایت این امر پلیسه های روی مدل و قطعه را کمتر می کتند.

3- در تولید ابزارهای دقیق می توان تغییرات و تعمیرات را به راحتی بوسیله مدل اویه اعمال کرد.

4- خطاهای ریخته گری و اشتباهات در روش ریخته گری دقیق نسبت به سایر روش های دیگر کمتر است.

5- قطعاتی که ضخامت mm1 دارند ریخته گری آنها با این روش امکانپذیر است.

6- صرفه جویی در مدت زمان و ظرفیت ماشینکاری

7- آزادی در انتخاب جنس قطعه ریختگی و همچنین در طراحی قطعات و جود دارد.

نکته : خوشه موم در اصطلاح همان مدل و راهگاه بارریز است که با همدیگر خوشه نامیده می شوند.

سلام وقت بخیر با این روش قطعه مسی با ضخامت ۲میلیمتر می شود تولید کرد.