نکات خیلی مهم و ضروری در مورد ذوب ریزی آلومینیوم در قالب ریژه

1- قالب را قبل از ذوب ریزی می بایست حدود 300 درجه گرم کنید.

2-قبل از ذوب ریزی، داخل قالب را با پوشان شماره 39 سفید رنگ جهت جلوگیری از چسبیدن مذاب به محفظه قالب پوشش دهید.

3-برای قسمت های متحرک قالب از پوشان شماره 11 مشکی رنگ جهت روان کاری اجزاء قالب استفاده کنید.

4-درجه حرارت مذاب حدود 700 تا 750 درجه باشد.

5-پس از ذوب ریزی قالب را بعد از مدت زمان 1 دقیقه و 30 ثانیه باز کنید و قطعه را از قالب خارج نمایید.

6-برای تمیز کاری قالب از فرچه برنجی استفاده نمایید.

فرایند ریخته گری دقیق روشی است که مدل را با ذوب کردن از قالب بیرون می ریزند.جنس مدل اکثرا از موم مصنوعی است ولی از مواد مصنوعی،اوره و جیوه نیز استفاده می شود.از آنجا که مدل قبل از ریختن مذاب،از قالب بیرون ریخته می شود،باید برای هر قطعه تولیدی یک مدل تهیه شود. قالب مومی با استفاده از ماشینهای تزریق تمام خودکار و یا نیمه خودکار که به طور پنوماتیکی (بادی)و هیدرولیکی کار می کنند و یا با استفاده از پرسهای مومی با فشار ۶۰-۸۰ بار ساخته می شوند.

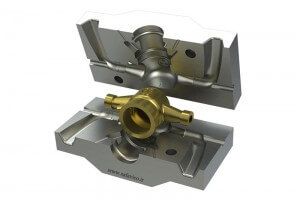

روش ریخته گری در قالبهای ریژه ( روش ثقلی )

از آنجایی که در چنین روشی قالب ها را از دو تکه می سازند و با استفاده از گیره و پیچ و امکانات دیگر به هم وصل می کنند و از طرف دیگر برای پر کردن قالب از فشار که در نتیجه اختلافات ارتفاعی که بین دهانه بارریزی و محفظه قالب وجود دارد استفاده می شود این روش ریخته گری وزنی نیز می نامند.

اصول کلی کار به این ترتیب می باشد که در ابتدا می بایستی قبل از اینکه عمل بارریزی انجام شود قالب را گرم کنیم تا قطعات ریختگی که تولید می شوند از کیفیت بالایی برخوردار باشند.

برای اینکه سرعت تولید قطعات را بالا ببریم و از طرفی قالب به راحتی باز و بسته شود نیاز به وسایل کمپرسی و هیدرولیکی داریم.

در بعضی از صنایع مانند صنایع خودروسازی که نیاز به تعداد زیادی از قطعه های کوچک و متوسط دارند حتما باید از سیستم گردان برای چنین قالب های دائمی استفاده به عمل بیاید.

در ریخته گری قالب ریژه از فلزها و آلیاژهای به خصوصی استفاده به عمل می آید که در ذیل به شرح آن می پردازیم :

الف) آلیاژ آلومینیوم

اگر بخواهیم قطعاتی که تقریبا وزن بین ۳۴۵ – ۷۰ کیلوگرم دارند را به صورت انبوه تولید کنیم بایستی از آلیاژ آلومینیوم در قالب ریژه استفاده کنیم.

ب) آلیاژ منیزیم

از آنجایی که این نوع آلیاژ قابلیت کمی برای ریخته گری دارند برای قطعاتی که وزن ۳۰ – ۱۰ کیلوگرم دارند و قصد تولید بالایی از آن را داریم مورد استفاده قرار می گیرند.

ج) آلیاژ مس

استفاده از آلیاژ مس و برنج در قالب ریژه متدوال است. از آنجایی که درجه انجماد آلیاژ مس بالا بوده که در نتیجه سرعت انجماد بالایی خواهد داشت باید به سرعت بعد از ریختن مواد مذاب و انجماد ماهیچه فلزی از قالب بیرون بیاوریم در غیر این صورت به علت انقباضی که رخ می دهد موجب گیر کردن ماهیچه در داخل قطعه می شود. آلیاژ مس برای تولید انبوه قعاتی که وزن کمتر از ۱۰ کیلوگرم دارند مورد استفاده قرار می گیرد.

د) آلیاژ روی

آلیاژ روی بیشتر در روش ریخته گری تحت فشار استفاده می شود و در روش ریژه به ندرت به کار می رود.

ه) چدن خاکستری

برای تولید تعداد بالایی از قطعات که تقریبا وزن ۱۴ کیلوگرم دارند از چدن خاکستری هیپواتکتیک در روش ریژه استفاده می شود.

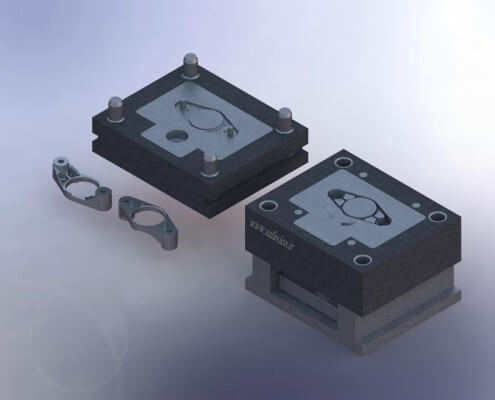

ریخته گری در قالب ریژه به سه روش مختلف انجام می شود که در ذیل به شرح آن می پردازیم :

الف) روش دستی

استفاده از روش دستی در ریخته گری قالب ریژه بسیار ساده بوده و کاربرد زیادی دارد به طوریکه تا امروز حجم بالای قطعاتی که تولید می شوند از طریق روش دستی است.

از این روش زمانی استفاده می کنیم که با طرحی ساده مواجه هستیم که متناسب با ضخامت قطعه می توان آن را ساخت. لازم به ذکر است که این روش برای تولید قطعه های ریخته گری که ضخامت کم و نازک دارند و همچنین برای تولید قطعات با ضخامت زیاد مورد استفاده قرار می گیرد.

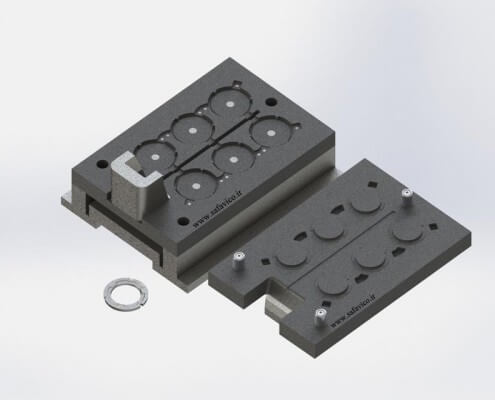

ب) روش نیمه اتوماتیک

در روش نیمه اتوماتیک ریخته گری در قالب ریژه هدف اصلی تولید قطعات با تیراژ بالا هست. که این روش جایگزین روش دستی شده است. به طور خلاصه در روش نیمه اتوماتیک از سیستم هیدرولیکی و یا پنوماتیکی برای باز و بسته شدن قالب استفاده به عمل می آید. ولی پر کردن قالب و خارج نمودن قطعات ریخته شده از آن توسط دست انجام می شود.

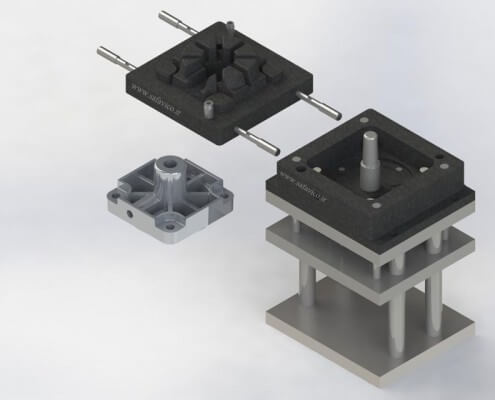

ج) روش خودکار (اتوماتیک)

اگر بخواهیم قطعات متفاوت کوچک و بزرگ را با تیراژ بالا تولید کنیم می بایستی از روش خودکار که تمام مراحل کار به صورت اتوماتیک توسط ماشین و رباط ها انجام می شود استفاده کنیم.

برای انتخاب جنس قالب و ماهیچه باید چهار فاکتور اصلی را مدنظر داشت که در ذیل به بررسی آن می پردازیم.

الف) بارریزی مذاب با چه درجه حرارتی صورت می پذیرد. لازم به ذکر است که هرچقدر با درجه حرارت بالاتری درون قالب ریخته شود عمر قالب کوتاه تر می شود.

ب) ابعاد و اندازه و تعداد قطعات ریختگی

ج) قیمت مواد قالب