جنبه های تولید قالب پرس 2

جنبه های تولید قالب پرس 2

روش دیگر ارزیابی محصول تولید پذریری آن است . در این حالت برای یک قطعه باید مشخص شود که چه مقدار عمر دارد و چه زمانی نیازمند تعمیر است و چه خصوصیات دیگری را داراست . یک قطعه با طراحی و تولید و عملکرد خوب باید وزن و اندازه متعادلی داشته باشد و اگر طراحی یک قطعه به لبه های آن وابسته باشد , سطوح یا مکانیسم آن نباید باعث خرابی شود و لبه های تیز یا گوشه های پرداخت نشده باید درتولید یا حمل و نقل موردتوجه باشد . هر جایی که نیاز است این قطعات باید درست طراحی شود , ابعاد و شکل آنها در بسته بندی آزادانه در نظر گرفته می شود . تعداد قطعات در یک کانتیر کشتی باید با توجه به وزن آنها قرار گیرد تا بار آنها روی کشتی یا لایه های پایینی صدمه ای را ایجاد نکند .

قطعات شیت متالی اغلب شامل :

1. مهره و دندانه

2. برجستگی و تورفتگی ها

3. فلنچ ها

4. سوراخ های کم عمق

1- مهره و دندانه :

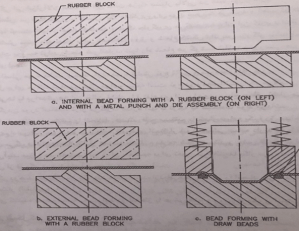

دونوع از این شکل گیری ها وجود دارد , مهره و دندانه ها که می توانند با پد فرمینگ ایجاد شوند . در این پدفرمکینگ ها با تمام سطح شیت متال در همان زمان در تماس خواهد بود وبا افزایش فشار , فلز با ماتریس در تقابل می ماند و مواد اطراف آن با فشار پد حرکت می کنند . بنابراین تنها قسمت تغییر شکل خود مهره است . با شکل گیری ماتریس , سنبه ابتدا به مواد می رسد بدون اینکه با خود مواد تماسی داشته باشد , این مواد زیر سنبه کشیده می شوند و ابزار روی قسمت هایی از مواد سر می خورند که وابستگس عمق آن بر می گردد .

2- مهره های خارجی :

فشار پد در ابتدا در بالای مهره مورد استفاده قرار می گیرد و پایین آن در آن بلوک شکل می گیرد . فلز در این نقطه بسته می شود و با افزایش فشار میان نوار و مهره کشیده می شود تا کامل شکل گیرد .

تغییر شکل در طول این ناحیه یک مهره خارجی را ایجاد می کند که عمیقتر از مهره داخلی در همان انحناست , چارچوب آن تیزتر از مهره های داخلی است و تاثیرات بیشتری نیز دارد. مضرات آن تورفتگی و برآمدگی این ابزارآلات است که این حالت هزینه بسیاربالایی در شکل گیری دارد.

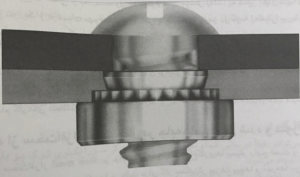

مهره کشش :

در شکل گیری یا کشش یک عملکرد روی مواد صورت می گیرد و اینسرت ها تنها باعث ایمن شدن آنها نیست , آنها از ایجاد شکست و ترک جلوگیری می کنند . مضرات این کاربرد اندازه کشش است . شعاع کشش سنبه باید چهاربرابر ضخامت ورق و شعاع کشش ماتریس بزرگتر باشد . استفاده از این ضررویات پروسه تولید را جلو نمی اندازد , تنها راه شعاع هر گوشه نیازمند بررسی هر قطعه بعد از فرم گیری است .

دو نوع اصلی مهره کشش وجود دارد : مهره کشش نوع قالبی و مهره های قفل شو .

نوع اول برای حرکت مواد در میان مواد و سنبه است و نوع دوم احتمالات را کم می کند .

تورفتگی ها یا برآمدگی ها : این حالت فشار یا ارتفاع دورانی را روی سطح صاف نشان می دهد که جهت آفست کردن مورد استفاده قرار می گیرد , اندازه آنها با توجه به ضخامت مواد می باشد .

فلنچ ها:

این فلنچ ها مستقیم با خمش ساده یک ورق ساخته می شود و جریان مواد در این پروسه وجود دارد . فلنچ های انحنادار فنون خمشی ساده دارند که با کشش یا فشار صورت می گیرد . فلنچ های انحنادار همیشه مستلزم دفرمه شدن هستند و جنس فلنچ ها موادی هستند که کش می آیند . میزان دفرمه شدن در زمان محاسبه برای تعیین نوع فلنچ ها بکار می رود , در حالی که شعاع لبه پیش از فرم گیری و شعاع آن بعد از فرم گیری است .

اگر درصد دفرمه شدن یک عدد مثبت باشد , ازدیاد جنس کشش را ایجاد می کند , اگر عدد منفی باشد فشار ( انقباض ) را نشان می دهد .

فلنچ های کشیده شده وابسته به شرایط دو لبه فلز یا عرض فلنچ و روش فرم گیری است .

حدود شکل گیری

شکل گیری می تواند دقیقاً در جایی انجام شود که لبه قطعه بعد از سوراخ کاری ترک بردارد یا ورم داشته باشد , ایجاد می شود . گرم کردن قطعه که پیش گرم خوانده می شود , همواره کمک کننده است و ممکن است با عملیات لیزر نیز انجام شود ,قطعه بریده شده با لیزر در مرحله ذوب لبه های گرد شده ای دارد که پروسه برش آن وابسته به سرعت ابزار است و اختلاف الیاف آن در سردکردن و گرم کردن سطح است . اخیراً شبیه سازی کامپیوتری ایجاد شد که به نام تحلیل Finite Element( المان ) موسوم است و به مدل سازان سه بعدی کمک می کند تا استانداردها را به کار برند . بسیاری از این پروسه ها در زمان بررسی نرم افزار سه بعدی کاملاً کاربر دوست هستند و دیگر نرم افزارها شکل گیری و تحلیل آنها بسیار مشکل است . بررسی زمان و طول آن در هر نوع اطلاعاتی موردنیاز است و همواره بهصورت ماکرو نیز وجود دارد که در مواقع ضروری فراخوان می شود و با کلیک دکمه میان ماوس و اینتر و دکمه های کیبورد مورد استفاده است . متاسفانه در تولید ماتریس در هر تولید همیشه قطعاتی غیرقابل پذیرش وجود دارد که مرجوع می شوند .

بعضی از تاثیرات پیش بینی نشده شامل این موارد است :

1. شرایط برش , فرم گیری و سطوح کششی

2. حضور یا نبود روان کننده ها و دیگر تشکیل ها

3. سختی مواد تفاوت ضخامت مواد در Sheet metal

4. لقی میان برش , فرم گیری و کشش سنبه و ماتریس

5. فشار فنر در پدها

6. بخش های مونتاژی قالب

7. سرعت و نیروی فشاری

بیشتر این نکات برای محاسبات ضروری هستند و در واقع هیچ روشی دیگری وجود ندارد , به همین منظور تغییرات اصلی از یک محصول به دیگری باید مدنظر باشد . به همین دلیل تنها روش ایمن تعیین نتایج تئوریک و فرضیات مهم است که سختی یا ضخامت را در دو گونه احتمال بررسی می کند .

کنترل ابعاد تلرانسی

کنترل ابعاد تلرانسی در ماتریس و دیگر فرآیندهای تولیدی مساوی نیست در واقع نوار سریع سرعت در پایلوت , استوپ و راهنماها و دیگر المان های قالب قرار گرفته می شود پیش از اینکه پرس پایین بیاید احتمال انجام کارهای مختلف بسیار زیاد است .

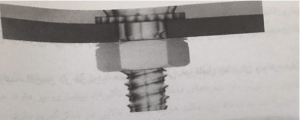

استفاده از سخت افزار شیت متال در جابجایی دریل شده و سوراخ ها

استفاده از سخت افزار Sheet metal در جابجایی ها و یا سوراخ کاری ها بسیار رایج است و جابجایی بسیاری را در ساپورت ها و براکت ها می طلبد , برای کار سنگین تر پین ها , پیچ ها و مهره ها مورد استفاده و دامنه وسیعی از طراحی و کاربردهای آن را دارند .

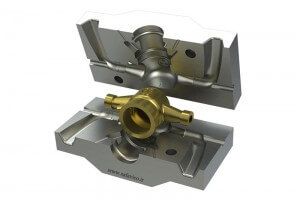

بسیاری از قطعات با قالب های آهنگری تولید می شوند که سریعتر و دقیق تر هستند این ابعاد و دقت آنها در دریل کاری و برداشت فلز است . اخیراً تمایل به جایگزین قطعات شیت متال با پلاستیک ها وجود دارد , مواد پلاستیکی خصوصیات بسیار دارند , انعطاف پذیرند و تاثیرات بسیاری را در زندگی انسان دارا هستند . پلاستیک ها دارای خاصیت رنگ در زمان هستند و تحت تاثیر آب و هوا و طول عمر خود هستند آنها نرم و خشک هستند و در چرخه عمر خود با تاخیر تجزیه می شوند , آنها سخت و غیر انعطاف پذیرند و زود می شکنند , قطعات پلاستکی دارای پانل های فراوانی در ماشین ها هستند و این نوع قطعات با پیچ و مهره نیز قابلیت اتصال دارند , آشکار است که فرصت های بسیاری برای طراحان و طراحان قالب وجود دارد تا از این ساخته دست بشر استفاده کنند و از ظرفیت های آن استفاده برند .

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.