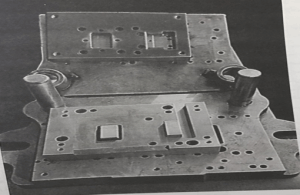

جنبه های تولید پذیری قالب پرس 1

جنبه های تولید پذیری قالب پرس 1

جنبه های تولید پذیری بستگی به فاکتورهای فراوانی دارد . گاهی اوقات یک مورد خاص در نظر گرفته نمی شود , زیرا قطعه به حد کافی پیچیده نیست .

موارد اصلی عبارتند از :

1. جهت الیاف در مواد

2. بازشدن , شکل و مکان آن

3. خمش و دیگر عملیات های سه بعدی روی قطعه صاف

4. خط جدایش قطعه

5. پرداخت سطحی , تخت , مستقیمی , و دیگر مقاطع هندسی

جهت الیاف مواد

جهت الیاف در مواد باید در مرحله اول بررسی شود , اگر ضروری نباشد نباید در طول خمش یا هرگونه عملیات دیگری در سطح قطعه در نظر گرفته شود.

بازشدگی ها , شکل و مکان آن

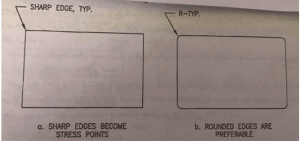

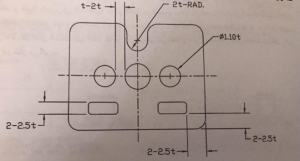

بازشدگی های در قطعه نباید خیلی به هم و به لبه ورق یا نوار نزدیک باشد , در این نقطه مقایسه عملیات برش در لبه ورق بررسی می شود . بازشدگی نسبت به لبه های گرد شده یک تاثیر قابل توجه روی رفتار قطعه در تولیدات بعدی دارد . در شکل 4-12 نشان داده شده است که لبه های تیز در برش یک نقطه فشاری را در نظر می گیرد , لبه های گرد نسبت به لبه های تیز مطلوب ترند .

خمش و دیگر عملیات های سه بعدی روی قطعه صاف

چارت ها و خط مشی آنها اطلاعاتی را در مورد ابعاد شعاع خمش به دست می دهد . یک مشکل در شکل گیری فلنچ هاست که در چهار ضلع آن است , در در اینجا پرش مناسب تری در فنون شکل گیری این فلنچ ها وجود دارد . اوضاع این واحد با یک فاصله کوچک جوشکاری رها می شود یا با فلنچ های خم شده دیگری همراه می شود , جایی که این میان بارها چهار ضلعی نباشد , اما روبروی هم باشد فلنچ ها روبرو بزرگتر می شوند .

فاصله میان مفلنچ ها ممکن است بزرگ یا کوچک باشند , ابعاد آنها و کیفیت آنها بسته به محاسبات خمش شرایط ابزار و تجربه کاربر است .

گاهی اوقات هیچ ترک , شکست یا اعواجی در قطعات دیده نمی شود مگر اینکه شرایط حاد باشد .اما پس از چندسال , محصولات ساخته شده با Sheet metal ممکن است شکسته شوند , زیرا تحت فشارهایی بودند که قابل رویت نبوده و یا عملیات خمش سرعت بالایی داشته است .

خط جدایش قطعه

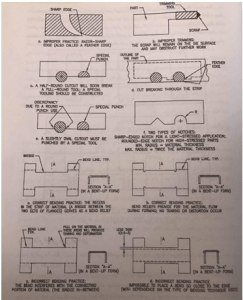

لبه های تیز باید در قطعه لحاظ نشوند , بخصوص اگر قطعات بیشتری با دست تولید شوند . این نوع برش ابزارهای خاصی را می طلبد اگر سنبه با اصل سطح برش خورده درگیر نشود متمایل به یک جهت می شود و می شکند . در استمپ فلز این لبه ها نتیجه شکل گیری ساده است که در سطح قالب باقی می ماند . اغلب استفاده از سنبه گردشده در برش های نیم گرد متداول است که در شکل پایین نشان داده شده است بخصوص اگر یک نوار کوچک میان قطعه و نوار باشد . گاهی اوقات ما قصد داریم که فلز کمی درخشش داشته باشد یا سنبه کناره های قطعه را خراب نکند , گرچه عرض نوار باید در تلرانس کناری صدق کند و کاملا گرد برش زند . سنبه ممکن است در قسمت لبه ها بشکند و شکافی ایجاد کند . در این موارد یک ابزار خاص موردنیاز است که باعث عدم خسارت به ابزار می شود . وقتی خط جدایش قطعه ارزیابی شد , طراحان قسمت های تحت خمش را بررسی می کنند و دلیل چیدمان هر قطعه صاف را در طراحی در نظر می گیرند .

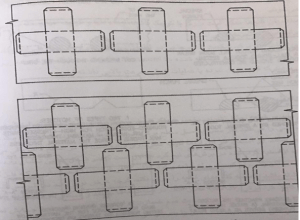

چیدمان صاف در ابعاد ورق بسیار مهم است که در شکل پایین نشان داده شده است جایی که قطعه کوچک است ورق آن بیشتر است و اغلب به اندازه و مکان این منطقه بستگی دارد و اینکه روش خمش نیز بسیار مهم است . برخی موارد در کشش تولیدکنندگان آزادانه خمش را با دیگر روش های ساخت ترکیب می کنند , این حالت مضربی از شکل ورق است که در شکل قسمت دوم شکل نشان داده شده است با تغییر خط جدایش ورق , تولید قطعه فرم گرفته , سریع تر و اقتصادی می شود .

رنج تلرانس کاربردی

دامنه تلرانس ممکن است باعث طراحی مناسب ماتریس شود , رنج تلرانس ها بسیار کم است و باید در طراحی در نظر گرفته شود .

آیا سطح بالایی مواد قابل شکل گیری است ؟ آیا لبه مستقیم قابل محاسبه کاملاً موازی است ؟ مرکز سوراخ کجاست ؟ آیا نقطه میانی در هنگام جدایش مشخص شده است و اینکه دلیل کاهش قطر سوراخ چیست ؟ از کجا بدانیم که سوراخ کاملاً گرد شده است ؟ بعضی از این موارد به فاصله میانی از لبه قطعه تا لبه گشایش بر می گردد .

اگر برای مثال سنبه دقیقاً همان اندازه ساخته نشود چه باید کرد؟ آیا دقیقاً روی این محاسبات تاثیر می گذارد و اگر سنبه دقیقاً همین سایز باشد آیا تلرانس میان سنبه و ماتریس روی اندازه سوراخ و شکل کناره ها تاثیری دارد ؟

این سوالات و سوالاتی مانند آن , معماهای طراحان , بازرسان کنترل کیفیت و مهندسان تولید است جایی که مسایل تولید ماتریس و مشکلات آن درباره ی تلرانس گذاری همواره وجود دارد .

دامنه تلرانس چقدر است ؟ چه دمایی برای این محاسبات باید درنظر گرفته شود ؟ ضریب انبساطی فلز دقیقاً چقدر است ؟ همچنین ما دامنه تلرانسی محدودی را دارا هستیم که به پروسه لحیم کاری یا جوشکاری بر می گردد . ما می دانیم که این عملیات می تواند با هر روشی انجام شود و باعث انبساط می شود که نتیجه آن اعوجاج است در این حالت یک انبساط چشمی دامنه تلرانسی را به ما می دهد . دامنه های تلرانسی به ما کمک می کنند , آنها برای دقت در کار به کار می آیند و برای اندازه گیری سوراخ به سوراخ , نیازمند دانستن این اندازه هاست . دامنه ی تلرانسی خیلی کوچک در خمش در فلزات نرم بدون استفاده است , اگر خمش بتواند با فشار بیشتری تاثیر گذار باشد این حالت و کاربردهای تلرانسی دیگر با دقت قابل طراحی و بررسی است .

پرداخت سطحی , تختی , مستقیم و دیگر تلرانس ها

همانطور که بیان شد دامنه تلرانس ها درباره پرداخت سطح , تختی , مستقیمی و دیگر تلرانس ها مورد نیاز است جایی که اعوجاح برای یک محصول تا چه حد مجاز است . صافی و مستقیمی سطح توسط تولید کننده ممکن است نیازهای ما را برآورده نسازد . در دامنه تلرانس بسیار مهم تلقی می شود اگر یک محصول به حد کافی مستقیم نباشد با اندازه گذاری و صاف کردن مستیم می شود . سطوح پرداخت شده جنبه دیگری از این تاثیرات هستتند , چگونگی سطح محصول و طراحی آن بسیار مهم است . آیا وجود نوک ها و گردنه ها در سطوح داخلی قطعه مجاز است ؟

ما می دانیم که قطعات بسیار مستهلک می شوند , حتی در حمل و نقل هم همینطور است , عدم بسته بندی مناسب برای بعضی قطعات باعث از بین رفتن قطعه می شود .

محصولات حتی در جابجایی که چیدمان یافته اند و یا حایل هایی از هم جداشدند تا در هنگام حمل و نقل صدمه نبیند در همان زمان نیازهای بسته بندی در جهت جلب رضایت مشتری وجود دارد که باعث افزایش هزینه های تولید می شود .

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.