متالوژی چیست

متالوژی چیست

علم شناخت ، استخراج و هنر کار روی فلزات را متالوژی میگویند. این علم جداسازی مواد معدنی از سنگ معدن ، ذوب ، تصفیه و تولید شمش ، بهبود خواص و تهیه آلیاژها و فن کار بر روی فلزات و شکل دادن آنها را دربر میگیرد.

مقدمه از زمانی که انسان فلز را شناخت، متالوژی را به عنوان یک هنر فرا گرفت. صنعت متالوژی از دیر باز در جهان به عنوان یک صنعت مادر شناخته شده و با پیشرفتهای روز افزون تکنولوژی نقش آن اشکار میگردد. تحقیقات باستان شناسی نشان میدهند که اولین اقوامی که موفق به کشف و استفاده از آن شدند، ساکنان فلات ایران بودند. با در نظر گرفتن این سابقه کهن ، همچنین نقش روز افزون فلزات در زندگی بشر و وجود معادن غنی متعدد در ایران ، شایسته است که دست اندرکاران صنعت متالوژی در شناسایی این رشته و افزایش آگاهی عمومی در این زمینه کوشا باشند.

تاریخچه دوره فلزات بعد از عصر حجر و از حدود هفت هزار سال قبل از هجرت آغاز شده است. شاید مس اولین فلزی است که بطور خالص و طبیعی و جدا از مواد معدنی مورد استفاده بشر قرار گرفته است. انواع سنگهای مس از ظاهری فلزی با رنگهای مختلف مانند نیلی ، لاجوردی ، سبز ، طلایی و سرخ برخوردار میباشند. این امر میتواند یکی از عوامل توجه بشر اولیه به ترکیبات حاوی مس باشد.

برخی معتقدند که گویا اولین بار ذرات طلا که در کنار ماسههای کنار رودخانهها پراکنده بودند، توسط بشر شناسایی شدند. مصریان و شاید هندیان بیشتر از سایر ملل در استخراج طلا از سنگهای آن توفیق داشتند، اما در ایران از دوره هخامنشی ، آثار متعددی از طلا و نقره خصوصا در کنار رود جیحون و در شهر همدان کشف شده است. با گذشت زمان فلزات دیگری مانند نقره ، سرب ، آنتیموان و قلع نیز کشف شدند و بشر توانست با استفاده از آتش ، ذوب فلزات را تجربه نموده و آلیاژهای مختلف را بدست آورد. به عنوان مثال ، از مخلوط کردن قلع و مس ، مفرغ بدست آمد و به این ترتیب عصر مفرغ شروع شد.

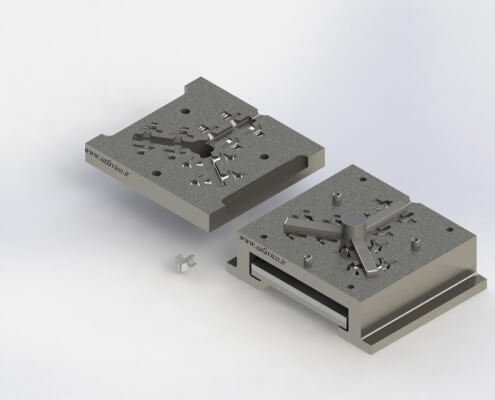

روشهای تولید مصنوعات فلزی ریختهگری ریختهگری عبارت از شکل دادن فلزات و آلیاژها از طریق ذوب ، ریختن مذاب در محفظهای بنام قالب و آنگاه سرد کردن و انجماد آن مطابق شکل محفظه قالب میباشد. این روش قدیمیترین فرآیند شناخته شده برای بدست آوردن شکل مطلوب فلزات است. اولین کورههای ریختهگری از خاک رس ساخته شده که لایههایی از مس و چوب به تناوب در آن چیده شده است و برای هوا دادن از فوتک بزرگی استفاده میکردند.

متالورژی پودر چیست ؟

متالورژی پودر روشی برای ساخت و تولید قطعات فلزی و سرامیک است که اساس آن بر فشردن پودر مواد به شکل مورد نظر و تفجوشی آن است. تف جوشی در درجه حرارتی زیر نقطه ذوب صورت میپذیرد.

متالوژي پودر شيوهاي نوين براي شكل دهي فلزات است و از جمله قابليتهاي آن تبديل مستقيم پودر به قطعات داراي شكل و ابعاد نهايي است. نگرش متالوژي پودر به قطعهسازي با روشهاي سنتي توليد قطعات متفاوت بوده و در اين تكنولوژي توزيع فازها و ريزساختارها قابل كنترل ميباشد. دامنة استفاده از متالوژي پودر بسيار گسترده بوده و در اين رابطه كافي است به زمينههايي چون توليد رشتههاي لامپ، بوشهاي خود روانساز، متعلقات گيربكس اتومبيل.اتصالات الكتريكي، المانهاي سوخت نيروگاههاي هستهاي، اجزاء ترميمي ارتوپدي، صافيهاي دما بالا، مواد ضدسايش، اشاره شود. فعاليتهاي متالوژي پودر را ميتوان به بخشهای زیر تقسيم كرد.

بخش اول : به نام تكنولوژي پودر از آن ياد ميشود ، پودر موردنياز (دانههاي ريز يك جامد كه بزرگترين بعد آنها كمتر از mm 1 است) فراوري ميشود كه شامل توليد، طبقهبندي، تعيين خواص متالوژيكي و بستهبندي

بخش دوم : فعاليتهاي شكلدهي، مانند فشردن، تفت جوش، آهنگري و نورد و ستيزه كردن روي پودر صورت ميگيرد كه باعث ميشود پودرهاي فلزي در لايههاي سطحي خود به يكديگر جوش خورده و شكل قالب را به خود بگيرند. كتاب متالورژي پودر تأليف راندال ژرمن ترجمه دكتر مجتبي ناصريان

ريختهگري دقيق به تكنيكهاي ريختهگري اطلاق ميشود كه در آنها سعي ميشود قطعات دقيق توسط ريختهگري تكميل شوند و پس از ريختهگري قطعه كامل با دقت و تلرانسهاي لازم توليد شود و نياز به عملياتهاي تكميلي مانند سنگزني و تراشكاری نميباشد مهمترين نياز ريختهگري دقيق توليد قالب، با دقت بالا و انبساط حرارتي كم و سطح پرداخت و انتقال حرارت مناسب ميباشد. از جمله كاربردهاي ريختهگري دقيق نمونهسازي سريع ميباشد كه تكنيكهاي سريع و پيشرفتهاي را براي توليد قالب موردنياز از طرح بكار ميبرند.

متالورژی پودر بخشی کوچک ولی بسیار مهم از صنایع فلز گری میباشد. اولین کاربرد متالورژی پودر برای تولید پلاتین با دانسیته کامل بود که در قرن ۱۹ میلادی صورت گرفت چون در آن زمان امکان ذوب پلاتین به دلیل نقطه ذوب بالا وجود نداشت. در اوایل قرن بیستم فلزهای دیر گدازی مانند تنگستن، مولیبدن توسط روش متالورژی پودر شکل داده شدند. کاربیدهای سمانیت و یاتاقانهای برنزی متخلخل نسل بعدی قطعات متالورژی پودر بودند. به این صورت قطعات متالورژی پودر در انواع صنایع مانند لوازم خانگی، اسباب بازی سازی و الکترونیک کاربرد پیدا نمود. آخرین کاربردهای قطعات متالورژی پودر در صنایع خودرو سازی میبود که موازی با رشد صنایع اتومبیل سازی رشد نمود به صورتی که امروزه بقای صنعت متالورژی پودر در کشورهای صنعتی بسیار وابسته به صنعت خودرو سازی میباشد.

در سالهای ( ۱۹۵۰ – ۱۹۶۰ ) روشهای نوین مانند فُرج پودر و ایزو استالیک گرم در صنعت متالورژی پودر بکار گرفته شد. این روشها با تولید قطعات با دانسیته بالا توان رقابتی قطعات متالورژی پودر را افزایش دادند.

گرچه روش متالورژی پودر امکانات ویژهای را جهت تولید بعضی قطعات خاص فراهم ساخته است، که تولید آنها از طریق روشهای دیگر غیر ممکن یا بسیار مشکل میباشد ولی زمینههايی که باعث فراگیر شدن استفاده از این روش گردیده است، عبارت است از:

- زمینههای اقتصادی

- بهرهوری انرژی

- انطباق زیست محیطی

- ضایعات بسیار پائین

متالورژی پودر تکنولوژیی است، پویا. در طول سالها عوامل موثر بر این فن آوری بهبود داده شدهاند به علاوه، تولید آلیاژهایی جدید و مستحکمتر و فرآیندهای تولید قطعات با دانسیته بالا مانند

(Warm compaction، ایزو استالیک گرم، فرج پودر، extrusion، Powders rolling، Incretion mounding Powders ) همراه با کنترل عالی بر زیر ساختار هم چنین خصوصیت ذاتی فن آوری متالورژی پودر در تولید مواد مرکب، امکان ساخت محصولاتی از مواد ویژه و سنتی را در طیف وسیع از خواص با بالاترین کیفیت فراهم ساخته است.

با وجود تمامی مزیتهای متالورژی پودر محدودیت این روش در اندازه و شکل قطعات تولیدی و هم چنین گران بودن ابزار و تجهیزات تولید که ظرفیتهای تولید کم را غیر اقتصادی مینماید.

نقاط ضعف این فن آوری

در رقابت با دیگر فرآیندهای تولید است. توجیه استفاده از روش متالورژی پودر بر اساس تیراژ تولید میباشد. این امر در استفاده از متالورژی پودر در صنایع اتومبیل سازی از اهمیت ویژهای برخوردار است.

با وجود اینکه از نظر تاریخی متالوژی پودر از قدیمیترین روشهای شکل دادن فلزات است، اما تولید در مقیاس تجارتی با این روش، از جدیدترین راههای تولید قطعات فلزی است. در دوران باستان از روشهای متالوژی پودر برای شکل دادن فلزاتی با نقطه ذوب بالاتر از آنچه در آن زمان داشتند، استفاده میشد. اولین بار در اوایل قرن نوزدهم بود که پودر فلزات با روشی مشابه آنچه امروزه بکار میرود، با متراکم نمودن به صورت یکپارچه در آورده شد.

متالوژی پودر فرایند قالب گیری قطعات فلزی از پودر فلز توسط اعمال فشارهای بالا میباشد. پس از عمل فشردن و تراکم پودرهای فلزی، عمل تف جوشی در دمای بالا در یک اتمسفر کنترل شده، انجام پذیرفته که در آن فلز متراکم، جوش خورده و به صورت ساختمان همگن محکمی پیوند میخورد. با توجه به گفته های بالا تکنیک برتر در متالورژی پودر از mim میتوان نام برد. در روش MIM قطعاتی که تحت اعمال فشار شکل پذیر نیستند،به صورت تزریق پودرو پلیمر شکل میگیرد

متالورژی پودر، فرایند قالبگیری قطعات فلزی توسط فشارهای بالا برای تولید دقیقتر و سریع اشکال می باشد.

پس از تراکم پودر های فلزی عمل زینترکردن در دمای بالا در یک کوره با اتمسفر(فشار) کنترل شده انجام می شود که در ان فلز متراکم جوش خورده و در حالت جامد به صورت ساختمان همگن محکمی به هم پیوند می خورد.خواص فیزیکی ماده متراکم زینتر شده شبیه به خواص فلز سازنده اصلی است. عمل زینتر کردن معمولا در حدودو۸۰تا۹۰دصد نقطه ذوب پودر فلزات تشکیل دهنده قطعه انجام می گیرد تا امکان چسبیدن ذره ها در امتداد فصل مشترکشان وجود داشته باشد. تراکم پودر به وسیله پرس کردن همزمان سنبه های بالایی وپایینی ،تحت فشارهایی درحدود ۴۲۱۸kg/cm2انجام می شود.

صنعت متالورژی پودر

متالورژی پودر P/M يک روش بسيار پيشرفته برای توليد قطعات آهنی و غيرآهنی با قابليت اعتماد بالاست. با مخلوط کردن پودرهای عناصر و يا آلياژهای مختلف و سپس فشرده کردن آنها در يک قالب بوسيله پرس، شکل نهايی قطعه بدست می آيد. در مرحله بعد، اين قطعه خام در يک کوره مخصوص با اتمسفر کنترل شونده گرما داده می شود (يا به اصطلاح سينتر می شود) و به اين ترتيب ذرات پودر به هم می چسبند. از آنجا که در اين فرآيند هيچ براده ای توليد نمی شود، در قطعه نهايی بيش از 97% مواد خام اوليه مورد استفاده قرار می گيرد. به همين خاطر در متالورژی پودر صرفه جويی زيادی در مصرف انرژی و مواد اوليه صورت می گيرد.فرآيند متالورژی پودر يک فرآيند کم هزينه در توليد قطعات ساده و يا پيچيده در تعداد چندصدتايی تا چندهزارتايی در ساعت، با ابعادی با دقت بالاست.

در نتيجه در بدترين حالت، يک فرآيند ماشينکاری جزئی بر روی قطعه مورد احتياج است. همچنين قطعات توليد شده ممکن است تحت عمليات سايزينگ )Sizing) برای دقيق تر کردن ابعاد و کوينينگ (Coining برای دقيق تر کردن( ابعاد، افزايش چگالی و استحکام قطعه قرار بگيرد.بيشتر قطعات توليد شده بوسيله متالورژی پودر کمتر از 2.3 کيلوگرم (5 پوند) وزن دارند، اگرچه می توان قطعاتی با وزن 16 کيلوگرم (35 پوند) را هم بوسيله ماشين آلات متعارف متالورژی پودر توليد کرد. بسياری از قطعات اوليه ای که بوسيله متالورژی پودر توليد می شدند، مانند بوش ها و ياتاقان ها، شکل های ساده ای داشتند، اما امروزه به دلايل اقتصادی بيشتر قطعات چند سطحی و با کانتورهای پيچيده به کمک فرآيند متالورژی پودر توليد می شوند.