مس خالص و خواص آن

مس را می توان اولین فلز مورد استفاده بشر دانست این فلز با داشتن سختی کافی دارای خاصیت انعطاف پذیری عالی نیز می باشد. به طوری که میتوان آن را به اشکال گوناگونی تبدیل کرد در طبیعت این فلز گاهی به صورت آزاد ولی اغلب به صورت کانی های مختلف یافت می شود.

خواص فیزیکی مس

مس یکی از مهم ترین عناصر مورداستفاده در صنایع غیر آهنی است. این فلز دارای تغییرات آلوتروپیکی در 1083 درجه سانتیگراد در ساختمان fcc از مذاب متبلور می شود ثابت کریستالی این عنصر 3.608 آنگسترم و به دلیل احراز کلی شرایط حلالیت از جمله ظرفیت، ردیف الکترو شیمی و اندازه اتمی و قرار گرفتن در میانه جدول تناوبی واندازه اتمی و ردیف الکتروشیمی به عنوان حلال ترین فلزات شناخته شده است (تقریبا کلیه عناصر به جز سرب) تا حدودی در مس قابلیت انحلال دارند.

در جدول زیر مشخصات فیزیکی مس آورده شده است :

| خواص |

عدد |

واحد |

| وزن اتمی |

63.57 |

—– |

| عدد اتمی |

29 |

—– |

| شعاع اتمی |

1.277 |

A |

| جرم اتمی |

63.54 |

g/cm3 |

| چگالی در c ◦20 |

8.93 |

g/cm3 |

| چگالی در c ◦1083 |

8.32 در حالت جامد |

g/cm3 |

| نقطه ذوب |

1083 |

c ◦ |

| نقطه جوش |

2580 |

c ◦ |

| گرمای ویژه در c ◦20 |

0.3845 |

j/gk |

| هدایت حرارتی |

0.94 |

cal/cm◦s.◦c |

| هدایت حرارتی در صفر درجه سانتیگراد |

3.98 |

w/cmk |

| هدایت الکتریکی در c ◦20 |

59.5 |

sm/mm2 |

| سختی برینل در c ◦20 |

45 |

n/mm2 |

این خواص نقش مهمی در کاربرد مس دارند. به دلیل اینکه قطر دهانه نفوذ ساختمان مس نسبت به آلومینیم کوچکتر از ضریب حلالیت نفوذی عناصر دیگر است وشرایط چنین نفوذی کمتر از آلومینیم و یا سایر عناصر با قطر اتمی بزرگتر است به جز هیدروژن و مقدار کمی اکسیژن که در مس محلول می شوند بدیهی است تاٌثیر درجه حرارت در ضریب نفوذ در مورد مس نیز صادق است و افزایش درجه حرارت باعث افزایش انواع مختلف حلالیت می گردد. وزن مخصوص این عنصر نیز در درجه حرارت محیط 8.93 و وزن مخصوص آن در نزدیکی نقطه ذوب 8.4 است، میزان انقباض حجمی آن از حالت مذاب به جامد، نزدیک به 5%می باشد که از انقباض آلومینیم کمتر است.

مس در صنعت مصارف گوناگونی دارد، محصولات مسی به صورتهای شمش، میل گرد،سیم، لوله و غیره به عنوان ماده اولیه در سایر صنایع مورد استفاده قرار می گیرد تولیدات مسی اغلب طبق استانداردهای کشور تولید شونده ساخته و به بازار عرضه می شوند برای درک بهتر مس موجود در صنعت در زیر بررسی می شود.

مس کاتدیک

مسی است که پس از تصفیه الکتریکی تولید شده و دارای هدایت الکتریکی مناسب می باشد این نوع کالا فقط بصورت ورق های کاتدی بفروش می رسد.

مس حاوی اکسیژن

کالاهای مسی حاوی اکسیژن به انواع مختلف زیر تقسیم می شوند. مس تصفیه شده الکتریکی- مس تصفیه شده حرارتی هر دو اینها به دلیل داشتن اکسیژن جهت جوشکاری و لحیم کاری مناسب نمی باشند مس های عاری از اکسیژن که به انواع زیر تقسیم می شوند:

مس عاری از اکسیژن

مزایای چنین مسی دارا بودن خاصیت بسیار مناسب جوش و لحیمکاری بدون خطر هیدروژن تردی است.

مس اکسیژن زدایی شده توسط فسفر

وجود فسفر به مقدار ناچیز باعث کاهش هدایت الکتریکی شده و بنابراین در صنایع الکتریکی به طور محدود استفاده می گردد ولی به واسطه نداشتن اکسیژن بالا ودارای خاصیت مناسب جوش و لحیم کاری است.

هدایت الکتریکی

تاثیر ناخالصی ها در کاهش هدایت الکتریکی مس، براثر آنها روی باند هدایت، نوع حلالیت جانشینی ها یا بین نشینی آنها و همچین به شکل و ساختار فازهای رسوبی آنها بستگی دارد. کاهش هدایت الکتریکی در مورد محلولها بیشتر از فازهای رسوبی بوده، به همین دلیل حضور مقدار کمی اکسیژن و تشکیل اکسید عناصر ناخالص به افزایش هدایت الکتریکی مس ناخالص منجر می شود و هدایت الکتریکی مس به درجه حرارت بستگی دارد و با کاهش درجه حرارت مقدار هدایت الکتریکی افزایش یافته و عملاً در درجات بسیار پایین و حدود صفر مطلق مقاومت الکتریکی مس نیز صفر می شود.

کنتور آب

خواص مکانیکی

به طور کلی مس فلزی است نرم و چکش خوار و عملیات مکانیکی باعث تغییرات در خواص آن می شود مس خالص صنعتی که در صنایع الکتریکی مورد استفاده قرار می گیرد اغلب مس کاتدیک ویا مس عاری از اکسیژن تشکیل شده است و در صنعت الکتریکی خواص مکانیکی مس کاتدیک از اهمیت فوق العاده ای برخوردار است. با توجه به این که مقدار5δ وΨ مس اکسیژن زدایی شده توسط فسفر به علت حذف ذرات یوتکتیک بیشتر از مس کاتدیک است بنابراین قابلیت انعطاف پذیری مس اکسیژن زدایی شده نیز بیشتر از مس کاتدیک می باشد و با توجه به این که مقدار مقاومت به ضربه مس اکسیژن زدایی شده به مراتب بیشتر از مقاومت به ضربه مس کاتدیک است؛ بنابر این خاصیت چکش خواری آن نیز بیشترخواهد بود.

خواص شیمیایی

مس از فلزات نجیب به شمار آمده و در جدول تناوبی قبل از نقره قرار دارد و اثر عوامل مختلف روی آنرا می توان به ترتیب زیر تشریح کرد:

هوا و آب

مس در مجاورت هوا و رطوبت از یک قشر نازک اکسید مس که مخلوطی از می باشد پوشیده می شود (Cuo-Cu2o)، این قشر نازک بقیه فلز را از اکسید شدن حفظ می نماید اگر زیادی این اکسیدها در مجاورت هوا قرار گیرند و یا سطح مس به شدت اکسید شود، رنگ مایل به سیاه آن به تدریج به رنگ سبز که مخلوطی از سولفات و کلرورهای بازی است تبدیل می گردد و هوای محیط در تشکیل این فازها بسیار موثر بوده به طوریکه اکثراًدر نواحی صنعتی ترکیبات سولفاتی و در مجاورت در یاها ترکیبات کلروری به وجود می آید. تاثیر آب بر روی مس بستگی به ترکیبات موجود در آن دارد که مهم ترین آنها وجود مقدار زیاد اکسیژن و ۲CO حل شده و میزان کم CaO درآن است آب سبک با حدوداٌ ۸-۴ میلی گرم CaO در هر لیتر معمولاٌ تاثیر بیشتری بر مس خواهد داشت..

نمک ها و آب دریاها

کلرورهای قلییایی وقلیایی خاکی نسبت به مس واکنش داشته وتاثیر آنها بر محصولات مسی بستگی به غلظت نمک و میزان اکسیژن حل شده در آن دارد. مس معمولاً در مقابل بخار آب وآبهای شور مانند آب در یا مقاوم بوده ولی وجود اکسیژن در نمک ها و غلظت آن ها میتواند روی شدت خوردگی اثر گذاشته وآنرا فرسوده سازد.

اسیدها

خوردگی مس در برابر اسیدها معمولاً از دو جنبه مورد بررسی قرار می گیرد:

الف) اسید های غیر اکسید کننده : این اسیدها روی مس معمولاً اثر چندانی نداشته و حل شدن مس در آنها به مقدار هوا و اکسیژن موجود در محیط بستگی دارد مانند HCL و 4SO2H

ب) اسیدهای اکسید کننده : مثل 3HCLO و 3HNO حلال بسیار خوبی برای مس بوده و مس را در خود حل می کنند.

بازها

تاثیر بازهای مانند هیدرو اکسید سدیم و هیدرو اکسید پتاسیم بر مس مورد توجه قرار گرفته و تقریباً اثرا متشابهی دارند. معمولاً بازهای رقیق به علت امکان حلالیت بیشتر اکسیژن در آنها اثر شدیدتری نسبت به بازهای غلیظ روی مس خواهند داشت.

خواص شیمی فیزیکی

مس مذاب قابلیت انحلال شدیدتری برای گازهای مختلف دارد.این پدیده هنگام انجماد به سرعت کاهش می یابد. مقدار حل شدن گازها در مس بستگی به درجه حرارت و فشار جزئی گازها در محیط خارج دارد.گازها اکثراً به صورت اتمی در مذاب حل می شوند.

مشخصات ریخته گری و ذوب

آلیاژهای مس در تنوع ترکیبات مختلف،فاصله انجماد متفاوتی دارند که پدیده انجماد پوسته ای و انجماد خمیری و انجماد یوتکتیکی و همچنین پریتکتیکی مختلف را شامل می شوند.

آلیاژهای مس معمولاً با نقطه ذوبی بالا تر از850 درجه سانتیگراد و درجه ریخته گری بالاتر از 1000 درجه سانتیگراد و وزن مخصوص معادل 8 گرم بر سانتیمتر مکعب بیشتر در شرایط ریخته گری آلیاژهای آهنی و چدن ها قرار می گیرند و از این رو ریخته گری آن از آلومینیم مشکل تر است و سیالیت آن نیز از آلومینیم کمتر است.

تقسیم بندی آلیاژها

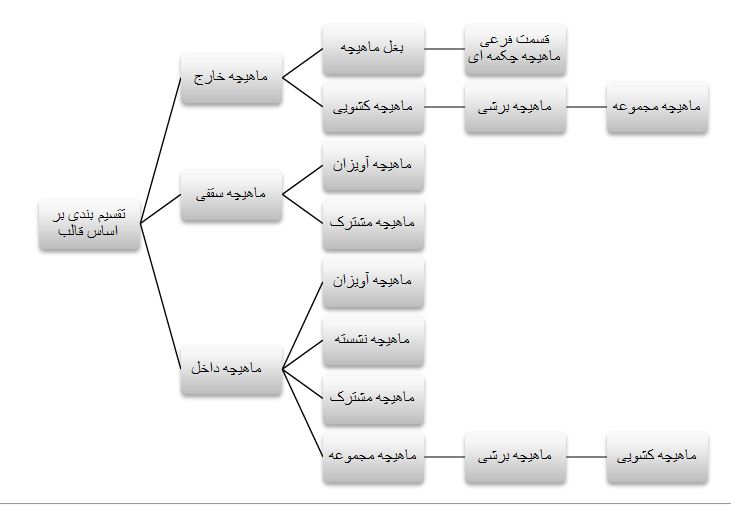

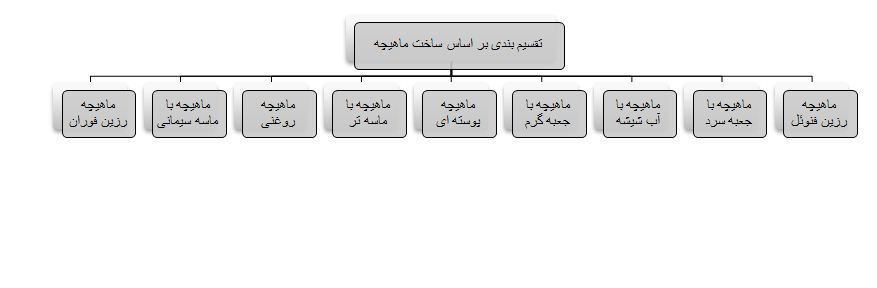

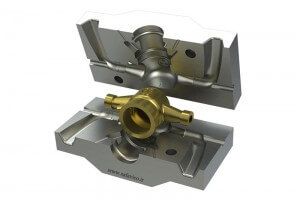

آلیاژهای مس به دو نوع آلیاژهای نوردی و ریخته گری تقسیم می شوند که از طرق مختلف ریخته گری در ماسه، قالب فلزی و اخیراً سیستم های تحت فشار شکل می گیرند.

آلیاژ مس و روی

برنجها آلیاژهای مس وروی می باشند که براساس تغییرات ترکیبی و رنگ ظاهری به برنج زرد و برنج قرمز و برنج سرب، برنج سیلیسیم، برنج قلع، برنجهای نیکلی (ور شو) تقسیم می شوند.

خواص فیزیکی

حد حلالیت روی در مس برابر5/32% در درجه حرارت انجماد و در حدود35% در درجه حرارت محیط می باشد از این رو فاز محلول جامد α مهمترین شبکه میکروسکوپی موجود در آلیاژ برنج است.و همانطور که در دیاگرم مس وروی نشان داده شده استاکثر آلیاژهای برنج دارای دامنه انجماد بسیار کم بوده ووجود فلزات دیگر در مس عملاً باعث پائین آمدن نقطه ذوب می شود و هر قدر دامنه انجمادکمتر باشد، سیالیت آلیاژ بهتر خواهد بود ولی این امر معمولاً با زیاد شدن حجم انقباض متمرکز همراه است و کاملاً برای ریخته گری مناسب میباشند و از نقطه نظر شبکه محلولهای جامد مس و روی دارای خواص زیر می باشند:

الف)محلول جامد α : این شبکه در سرما چکش خوار می باشد ولی چکش خواری آن در گرما منوط به نداشتن سرب در آلیاژ است (به دلیل تشکیل سرب مایع در گرما)

ب) محلول جامد β :در این شبکه وجود سرب کمتر مزاحم می باشد و شبکه خاصیت چکش خواری خود ار در گرما حفظ می کند.

ج) محلول جامدγ: این شبکه سخت و شکننده است و خواص عمومی شبکه γ را دارد، اگر مقدار فلز روی از 50%کمتر ابشد آلیاژ در ناحیه β بوده و برای به وجود آمدن شبکه γباید مقدار فلز روی از 50% تجاوز کند. به همین دلیل مقدار فلز روی در برنج ها مواره کمتر از 47% است و رنگ برنج به مقدار روی بستگی دارد.

اگر برنج تنها از محلول جامدα تشکیل شده باشد در این صورت خواص مکانیکی با افزایش فلزروی بالا می رود سپس با افزایش بیش از حد روی دوباره کاهش می یابد.اگر برنج از شبکه α و β تشکیل شده باشد مقدار درصد تغییر شکل به کم شدن ادامه می دهد در حالیکه سختی پیوسته زیاد می شود.

پمپ

دسته بندی آلیاژهای مس

آلیاژهای مس مانند آلومینیم به دو دسته آلیاژهای کارپذیر(نوردی) و ریختگی تقسیم می گردند. هر دسته از این آلیاژها نیز بر حسب شرایط ترکیبی و عناصر آلیاژی می توانند عملیات حرارتی پذیر یا عملیات حرارتی ناپذیر باشند.

انواع برنج های کارپذیر(نوردی) فقط حاوی مس وروی می باشند و عناصردیگر در حد ناخالصی در آنها وجود دارد و برنج های آلیاژی علاوه بر مس و روی حاوی عناصر دیگری نظیر سیلیسم، آهن، قلع، سرب و… نیز هستند و بیشتر از طریق ریخته گری شکل می گیرند.

برنجهای مخصوص

اگر به آلیاژ مس وروی سایر عناصر اضافه شوند به طورکلی خواص مکانیکی برنج بالا میرود و این نوع آلیاژها را برنج مخصوص می نامند و بالطبع نمی توان فقط ساختمانهای ساده محلول جامد α و یا β+α را انتظار داشت.

عناصری مانند سرب، قلع، آهن، منگنز، نیکل و غیره در برنج همواره به عنوان عنصر آلیاژی یا عنصر ناخالصی حضور دارند و مقدار این عناصر هیچگاه از حدود 2-1% تجاوز نمی کند.

آلیاژ مس و روی را برنج می گویند بر حسب درصد روی در مس می توان برنجهای متفاوتی را به دست آورد. هر چه درصد روی در مس افزایش یابد سختی و استحکام این آلیاژ بیشتر می شود و رنگ برنج از قرمز به زرد کم رنگ متمایل می شود. روی با نقطه ذوب C 419 و چگالی 14/7 گرم بر سانتی متر مکعب در مذاب مس با نقطه ذوب C1083 و وزن مخصوص 9/8 گرم بر سانتی متر مکعب معمولاً به صورت غیر همگن یا غیر یکنواخت قرار می گیرند که مشکل اساسی جدایش را به وجود می آورد . چون روی تا 32% می تواند در دمای محیط به صورت تک فازی α در مس وجود داشته باشد به آن برنج α میگویند که شامل یک ساختمان تک فازی کریستالهای محلول جامد روی و مس می باشد. معمولاً برنجهای α تجارتی تا 36% روی دارند و به دو گروه تقسیم می شوند:

برنج α زرد که شامل 20 الی 36% روی می باشدو برنج α قرمز که شامل 5 الی 20% روی می باشد.

در تهیه آلیاژهای برنج می توان دو روش را مورد استفاده قرار داد

1- از هاردنر مس و روی استفاده نمود. لازم است در این روش مس را تحت فلاکس پوششی ذوب کرده و بعد هاردنر را در چند مرحله به مذاب وارد نمود.

2- استفاده از روی خالص که لازم است مس را تحت فلاکس پوششی ذوب نموده فوق گداز آن را پایین آورده و روی را در چند مرحله به مذاب وارد نموده و کاملاً آن را مخلوط نمود. از دیاگرام مس و روی می توان فهمید که دامنه انجماد برنجها کوتاه و سیالیت خوبی دارند.

برای ساخت برنج 20% روی لازم است مس مورد نیاز را همراه با فلاکس پوششی که شیشه می باشد ذوب نموده و چون از روی خالص استفاده می شود بایستی فوق گداز را پایین آورده و این مقدار روی را در چندین مرحله ( معمولاً در 3 نوبت مناسب است ) به مذاب وارد کنیم. به دلیل نقطه ذوب و وزن مخصوص متفاوت این دو فلز که نقطه مس C1083 و چگالی آن 9/7 گرم بر سانتی متر مکعب می باشد و روی با نقطه ذوبC 419 و وزن مخصوص 14/7 گرم بر سانتی متر مکعب باعث جدایش این دو فلز از یکدیگر شده و پدیده جدایش را به وجود می آورند و لذا بایستی حتماً این مذاب را توسط ابزار خوب مخلوط نموده و اقدام به ذوب ریزی نمود.

فرایند استخراج مس

سنگهای معدنی مس

مس حدود 3-10*5 درصد در پوسته زمین را تشکیل می دهد که در نتیجه در قشر زمین برای استخراج مس مناسب تر است. مس به سه صورت در طبیعت یافت می شود سنگهای اکسیدی بیشتر در سطح قشر زمین وجود دارد و تغییرات جوی و فعل و انفعالاتی که در طبیعت صورت می گیرد باعث می شود که سنگهای سولفوره تبدیل به سنگهای اکسیده شوند ومهم ترین سنگهای اکسیده عبارتند از:

سنگهای سولفوره

سنگهای سولفوره بر عکس سنگهای اکسیده پائین تر و در عمق بیشتری از قشر زمین قرار گرفته اند.

قسمت اعظم سنگهای مس را سنگهای سولفوره تشکیل می دهند مهم ترین این سنگها عبارتند از:

3) مس طبیعی

مس گاهی به صورت آزاد در طبیعت یافت می شود. اغلب این مس به صورت دانه های ریز در داخل کنگلومرا یافت می شود.گاهی نیز به صورت 1- سنگهای سولفیدی 2- سنگهای اکسیدی 3- مس طبیعی یافت می شود.

1) سنگهای اکسیدی

صورت قطعات بزرگ در کانادا یافت شده اندچنین مسی حیت تا درجه خلوص 92/99 در صد می تواند وجود داشته باشد.

معادن مس: معادن مس در دنیا به صورت روباز و زیرزمینی وجود دارد که امروز 50%مس دنیا از معادن رو باز استخراج می گردد. مشروط برا ینکه حداقل مس موجود در سنگ معدن به طریق روباز4/.%در صد باشد ودر معادن زیر زمینی حداقل 7/.%در صد مس داشته باشدکه درصورت اقتصادی بودن استخراج می شود.

در ایران مس در نقاط مختلفی از کشوروجود دارد، از مهمترین مادن مس در ایران مس سرچشمه کرمان است معدن مس سرچشمه یکی از بزرگترین معادن مس و مولیبدن جهان است که حدود 25 میلیون سال پیش در امتداد رشته کوه زاگرس تشکیل گردید و میزان استخراج مس در این معدن روزانه 40 هزار تن سنگ سولفوره مس می باشد.

منطقه کانی سازی مس سرچشمه محدوده ای بیضی شکل به ابعاد حدود 1200*2300 متر و عمقی حدود 612 متر ومجموع ذخایر آن بالغ بر 400/887/223/1 تن با عیار 69% می باشد.

عملیات استخراج در معدن شامل 4 مرحله

1)حفاری

2)انفجار

3)بارگیری

4)باربری است که بعد از این مرحله وارد قسمت پر عیار کردن می شود.

پر عیار کردن:

مرحله به بعد سنگ معدن وارد قسمت پر عیار کردن می شود که فرایندی چند گانه است ومی توان آنرا به سه قسمت تقسیم کرد:

1)سنگ شکن ها

2)آسیا ها

3) فلو تاسیون

1) سنگ شکن ها

شامل دو دسته سنگ شکن اولیه و ثانویه تقسیم میشود که بر حسب نیاز از چند نوع سنگ شکن استفاده می شود و این قسمت پر هزینه ترین قسمت از نظر مصرف انرژی می باشد.

2) آسیاها

قسمت نرم کردن شامل انواع آسیاها بوده و متداولترین این آسیاها آسیای گلوله ای می باشد و اگر منظور نرم کردن بسیار زیاد باشد آسیای میله ای و سپس آسیای گلوله ای را به طور سری قرار می دهند.

3) فلوتاسیون

قسمت سوم عملیات پرعیارکردن فلوتاسیون است، که براساس جذب انتخابی هوا توسط سطح جامدی که در یک مایع غوطه ور شده و این سطح توسط معرف های فلوتاسیون قبلا مورد یک سری عملیات قرار گرفته قرار دارد مخلوط مواد جامد و آب که به آن مقدار کمی از معرفهای فلوتاسیون اضافه شده است از داخل سلولهایی که به شدت به هم زده شده و حباب هوا به داخل آن دمیده ممی شود عبور می کند و در نتیجه سطوح جامدی که توسط معرفهای فلوتاسیون مورد عمل قرار گرفته و فیلمی از معرف روی آنرا پوشانده و سطح آنرا آبران کرده است جذب هوا کرده و شناور می گردد معرفهایی که روی سطح ذرات تشکیل فیلم می دهند کلکتور می نامند و بدین ترتیب هر کلکتور روی کانه خاص با ترکیب شیمیایی و با شبکه بلوری معین تشکیل فیلم داده و سطح آنرا آماده برای جذب حباب هوا می کند و سایر ذرات که کلکتور روی آنها فیلمی تشکیل نداده است فاقد جذب هوا بوده و در نتیجه شناور نخواهد شد و بدین ترتیب می توان ذرات خاصی را از مجموع ذرات شناور کرده و جدا کرد.

استخراج مس ازسنگ معدن مس به دو روش انجام می شود

1 ) پیرو متالورژی (متالورژی خشک)

2 ) هیدرو متالورژی (متالورژی تر )

روش پیرو متالورژی

در این روش از کانه سولفیدی استفاده میشود. پس از طی مراحل عملیات استخراج (حفاری- انفجار- بار گیری – باربری) سنگ معدن وارد سنگ شکن اولیه (سنگ شکن فکی) شده و بعدخرد شدن وارد سنگ شکن ثانویه شده و به ابعادی در حدود 12 میلی متر در آمده و در نهایت واردآسیای گلوله ای شده و با مواد شیمیایی و شیر آهک ترکیب شده و به صورت دوغاب در آمده و اندازه دانه ها در این مرحله به 74 میکرون می رسد سپس دوغاب حاصله وارد قسمت سوم پر عیارکردن یعنی فلوتاسیون شده و کنستانتره مس و مولیبدن به دست می آید. پس جدا سازی مولیبدن کنستانتره مس وارد قسمت صافی شده وبه شکل خمیره در می آید و سپس وارد کوره های خشک کن شده و رطوبت آن گرفته شده را در کوره های روربر و یا شعله ای ذوب میکنند، حاصل این کوره ترکیبی از مس و سایر مواد ناخالصی نظیرگوگرد،آهن، طلا و … میباشد که تقریباً حاوی 45 درصد مس میباشد و آن را مات مس مینامند.

مات مس را در کوره های مبدل یا کنورتر ریخته و با عبور هوا و اکسیژن از آن ناخالصیها و به خصوص آهن و گوگرد را اکسیده میکنند و به سرباره انتقال میدهند. این مس نیز ناخالص است و به دلیل وجود عناصر مختلف و مواد غیر فلزی و تخلخل بیش از اندازه آن را مس بلیستر یا مس جوشدار و یا مس خام مینامند. مس خام در این مرحله بیش از 3/99 درصد مس دارد و سپس توسط پاتیلهایی وارد کوره های آند شده و در این کوره هابا تزریق گاز پروپان ناخالصی های موجود مجدداٌ سوخته و خارج می شود درجه خلوص آن تاعیار 7/99درصد نیز میرسد و سپس خروجی کوره اند به چرخ ریخته گری وارد می شود. مذاب مس خام به صورت صفحاتی بزرگ ریخته و آنها را به عنوان آند در الکترولیز مس به کار میبرند وکاتد را که از صفحات مس بسیار خالص تشکیل یافته را به همراه آند (مس خام) در محلول الکترولیت اسید سولفوریک و سولفات مس است وارد می کنند. پس از عبور جریان معین و حساب شده، مس به صورت یک یون دو ظرفیتی از آند جدا شده و بر روی کاتد مینشیند.

عناصر و فلزات ناخالص در محلول الکترولیت حل نمیشوند و از این رو در کف کوره الکترولیز به صورت لجن رسوب میکنند. کاتدها را که حاوی مس الکترولیز شده میباشند و معمولاً در مرحله اول الکترولیز حدود 9/99 درصد مس دارند، ذوب کرده و در شکل و اندازه های معین و بر اساس برنامه تنظیمیمیریزند.پس از آنکه آند در عملیات الکترولیز تصفیه شد و به کاتد پیوست، اکنون کاتد به عنوان مس خالص آماده ورود به عرصه صنعت و بازار کار میباشد که در این موقع ممکن است کاتد از روشهای نورد به فرمهای متنوع شکل گیرد واز طریق کشش به شکل سیم در مصارف برقی و یا به صورت لوله در مصارف برودتی به کار گرفته شود. بخش دیگری از کاتد راهی کارخانه های آلیاژ سازی شده و در تولید آلیاژهای مس به کار گرفته میشود.

مس چیست

روش هیدرو متالورژی

در این روش از کانه اکسیدی، سولفیدی کم عیار یا کنسانتره سولفیدی تشویه شده برای استخراج مس استفاده میشود. همانطور که در بخش اول گفته شد سنگهای اکسیدی کم عیار که استخراج مس از آن به روش پیرو متالورژی مقرون به صرفه نیست پس از بررسی های انجام گرفته روش هیدرو متالورژی(انحلال سنگ اکسید در اسید سولفوریک) و استخراج مس از محلول توسط حلال و الکترو وینینگ از سایر روشها انتخاب شد. که طی مراحل زیر مس خالص بدست می آید:

بعد از بستر سازی یک منطقه شیب دار و مناسب جهت کارتوسط ماشین آلات سنگین و کشیدن یک پلاستیک پلی اتیلن و قرار دادن یک لوله پلی اتیلن جهت خروج محلول حاصل خاک های اکسیدی را روی ان پخش می کنند وبا ریختن اسید سولفوریک بر روی خاک اکسیدی محلولی به صورت CuSo4_ FeSo4 وارد لوله پلی اتیلن شده و به حوضچه انحلال می ریزد.

استخراج الکترولیتی مس (الکترووینینگ)

در این مرحله مس فلزی از محلول غلیظ مس (از استخراج حلالی یا لیچینگ با اسید غلیظ) را با استفاده از یک روش الکتروشیمیایی استخراج میکنند. این روش هم همانند روش تصفیه الکترولیتی در روش پیرومتالورژی میباشد، با این تفاوت که در آنجا آند استفاده شده از جنس مس بود، ولی در اینجا از جنس سرب میباشد و ولتاژ سلول الکتروشیمی2 تا 5/2 ولت میباشد.در طی واکنش انجام شده در سلول الکتروشیمی یون مس داخل محلول بر روی آند سربی رسوب میدهد: Cu2+ + 2e- –> Cu

بعد از مدتی مس رسوب داده شده بر روی آند سربی را با کاردک جدا میکنند و حال مس فلزی با درجه خلوص بسیار بالا آماده است.

الکترولیز مس

مس آندی حاصل از مرحله قبل به صورت قطعاتی (معمولاً 40 عدد) به عنوان آند و همان تعداد قطعه دیگر به عنوان کاتد در یک وان الکترولیز قرار میگیرند.

کاتد مورد استفاده از جنس مس خالص میباشد. حال آندها به یک قطب و کاتدها به قطب دیگر متصل میشوند. ولتاژی در حدود 0.2-3V به دو سر آندها و کاتدها اعمال میشود. آندها به تدریج خورده میشوند و به صورت یون Cu2+ در میآیند، یونها وارد الکترولیت میشوند و روی سطح کاتد احیا میشوند و طی این فرآیند مس تصفیه میشود و عیار آن به 99/99% افزایش مییابد. در طی فرآیند الکترولیتی فوق واکنشهای زیر اتفاق میافتد:

الف) بر روی آند : مس آندی با دادن دو الکترون به یون مس تبدیل میشود: Cua –> Cu2+ + 2e –

ب) بر روی کاتد: یون با گرفتن دو الکترون به صورت مس کاتدی روی کاتد رسوب میدهد:

Cu2+ + 2e- –> Cuc

به این ترتیب واکنش زیر انجام میشود :

Cua –> Cuc

و در نهایت به صورتهای مختلف جهت مصارف خاص تولید و به بازار عرضه می شود.

پیرو متالورژی مس

بهطور کلي مس از دو روش مهم استخراج ميشود که شامل روش پيرومتالورژي (خشک) و روش هيدرومتالورژي (تر) ميباشد. در حدود 90% مس توليد شده در دنيا از کانههاي سولفوري و از روش پيرومتالورژي حاصل ميشود و روش هيدرومتالورژي براي استخراج مس از کانههاي اکسيدي به خصوص کربناتها، سيليکاتها و سولفاتها و همچنين دور ريز کارخانهها بکار ميرود.

روشهاي الکتروشيميايي نيز براي توليد مس خالص نهايي مورد استفاده قرار ميگيرند که شامل تصفيهي الکتريکي آندها در حالت استخراج از روش پيرومتالورژي و استخراج الکتروليزي از محلول در روش هيدرومتالورژي ميباشد.

استخراج مس از كانههاي سولفيدي (پيرومتالورژي)

تقريباً 90% كانهي مس اوليهي دنيا به صورت كانههاي سولفيدي است. سولفيدها به سهولت تحت عمليات هيدرومتالورژيكي قرار نميگيرند، زيرا بهراحتي حل نميشوند. بنابراين قسمت اعظم استخراج مس توسط روشهاي پيرومتالورژي يا آتشي با كاني پرعيار شدهي مس انجام ميشود. عمل استخراج شامل مراحل زير ميباشد:

1- پرعيار كردن به روش فلوتاسيون، 2- تشويه (مرحلهي اختياري)، 3- ذوب به صورت مات (در كورههاي دمشي، شعلهاي، الكتريكي يا تشعشي) ، 4- مرحله تبديل به مس حفرهدار.

محصول نهايي اين مراحل متوالي، مس ناخالص حفرهدار است كه بايد قبل از ساخت و كاربرد، پالايش گرمايي (شعلهاي) و الكتروليتي شود.

مس در طبيعت

مس در طبيعت به صورت مس خالص، سولفيدي يا اکسيدي موجود است که بيشتر به حالت کانيهاي سولفيدي چون کالکوپيريت، بورنيت و کالکوزيت يافت ميشود. مس طبيعي در حالت آزاد بهصورت تودههاي بزرگ يا به شکل ذرات پراکنده در سنگهاي آذرين در قشر زمين بوجود آمده است. در واقع اين نوع مس در طبيعت زياد نيست و فقط در بعضي نقاط دنيا مانند نواحي درياچهي «سوپريور» در ايالات متحدهي آمريکا، در کشور بوليوي، چين، شيلي و ايران ديده شده است.

عيار چنين مسي اگر بهصورت تودهاي باشد، بيش از 92% و اگر بهصورت ذرات پراکنده باشد در حدود 1.5-1% مي باشد.

مس طبيعي در حالت آزاد به صورت تودههاي بزرگ يا به شکل ذرات پراکنده در سنگهاي آذرين در قشر زمين بوجود آمده است. در واقع اين نوع مس در طبيعت زياد نيست و فقط در بعضي نقاط دنيا مانند نواحي درياچهي «سوپريور» در ايالات متحدهي آمريکا، در کشور بوليوي، چين، شيلي و ايران ديده شده است.

کانههاي اکسيدي مس بيشتر در قشري از زمين که نزديک به سطح است، پيدا مي شود و در اثر تغييرات جوي و واکنشهاي آرام شيميايي که در رگههاي سولفيدي کانهدار مس صورت ميگيرد، بوجود ميآيند. از طرف ديگر آبهاي طبيعي که حاوي CO2 مي باشد، بر روي کانههاي سولفيدي اثر کرده و بتدريج آنها را به کربنات، اکسيد، سولفات و گاهي اوقات آنها را به سيليکات مس تبديل ميکند. کانههاي سولفيدي مس که مهمترين مادهي اصلي مس را تشکيل ميدهند، در حدود 95% از محصولات مس دنيا را شامل ميشوند.

بيشترين تجمعات كانيزايي مس جهان، در ميشيگان و آريزوناي آمريكا، آلمان، روسيه و استراليا ديده ميشود.

خصوصيات كانسارهاي فلزي

كانسارهاي فلزي گسترش وسيع و شكل متنوعي دارند. اين كانسارها در مقايسه با لايههاي زغال، سختترند، بنابراين براي حفر اين قبيل موادمعدني، بايستي از روش آتشباري استفاده كرد.

كانسارهاي فلزي به اشكال مختلف ديده ميشوند. برخي از آنها لايهاي شكلند مانند بعضي از معادن آهن. يكي از عموميترين اشكال كانسارهاي فلزي حالت رگهاي است. در چنين حالاتي، مادهي معدني بهصورت يك رگه در داخل شكستگي و شكاف سنگهاي درونگير را پر ميكند. ضخامت رگه معمولاً ثابت نيست و در قسمتهاي مختلف آن تغيير ميكند.

گاهي از اوقات، مادهي معدني منشا ماگمايي دارد و بهصورت تودهاي تجمع مييابد. مواد فلزي را به شكلهاي ديگر نيز ميتوان مشاهده كرد.

يكي از خصوصيات كانسارهاي فلزي اين است كه برخلاف كانسارهاي رسوبي، سنگ درونگير مادهي معدني دقيقاً مشخص نيست، يعني تغييرات عيار ما در سنگهاي ناحيه تدريجي است و بهعبارت ديگر، سنگ درونگير، بتدريج به مادهي معدني تبديل ميشود. در چنين حالاتي، بايستي حدود مادهي معدني را با اندازهگيري مرتب عيار آن در سنگها، تعيين كرد.

انواع ذخاير مس:

1- ذخاير مس پورفيري

اين ذخاير، كانسارهاي استوك ورك تا افشان بزرگ و عيار پايين مس هستند كه ممكن است در بردارندهي مقادير ناچيز اما قابل بازيافت موليبدن، طلا و نقره نيز باشند. اين ذخاير معمولاً كانسارهاي مس – موليبدن- يا مس – طلا هستند. ارزش اين كانسارهاي تابعي از روشهاي معدنكاري حجيم، اعم از روباز و يا درصورت زيرزميني بودن، استخراج بلوكي است. بيشتر اين كانسارها داراي 0.4 تا 1% مس و تناژي تا 1000 ميليون تن هستند.

عيار و تناژ يك ذخيره، مقدار كل فلز ذخيره را مشخص ميكند، اما افت پياپي قيمت مس سبب شده تا در سالهاي اخير به عيار اهميت بيشتري داده شود.

استخراج انتخابي در اين معادن، امري ناممكن است و سنگ ميزبان، استوك ورك و افشان بايد يك جا استخراج شود و از اين راه برخي از بزرگ ترين حفرههاي ساخت بشر در پوستهي زمين ايجاد شده است. يك كانسار نمونهي مس پورفيري، تودهي نفوذي مركب، استوانهاي و استوك مانندي است كه رخنموني كشيده يا نامنظم با ابعادي در حدود 2×1.5 كيلومتر دارد و اغلب، سنگهايي متوسطدانه با بافتي همسان دانه آن را دربرميگيرد. بخش مركزي تودهي نفوذي كه بخش پورفيري آن است، داراي بافت پورفيري است كه به يك دورهي سردشدگي سريع اشاره دارد و منجر به تشكيل زمينهي ريزدانه در سنگ ميشود