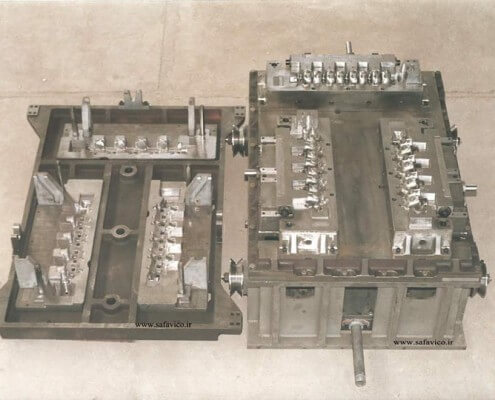

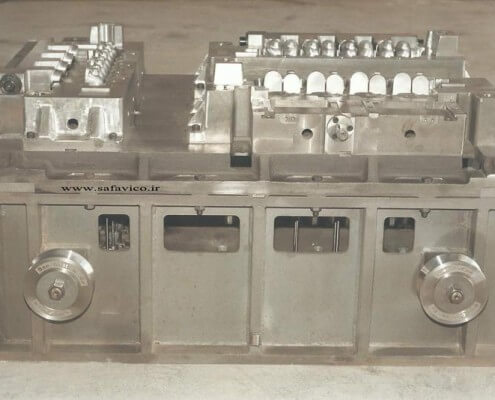

قالب ریخته گری

قالب ریخته گری

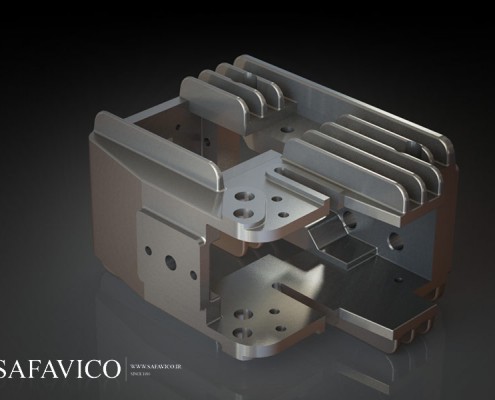

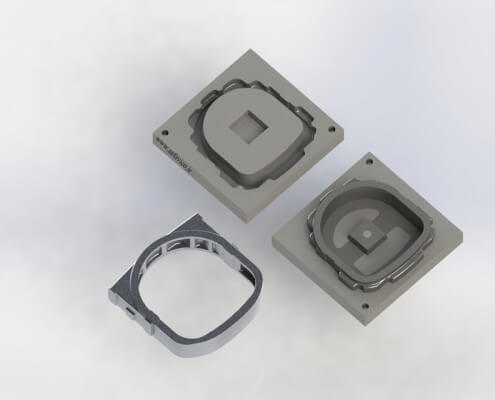

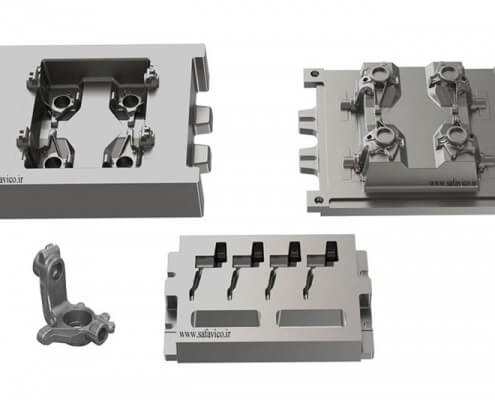

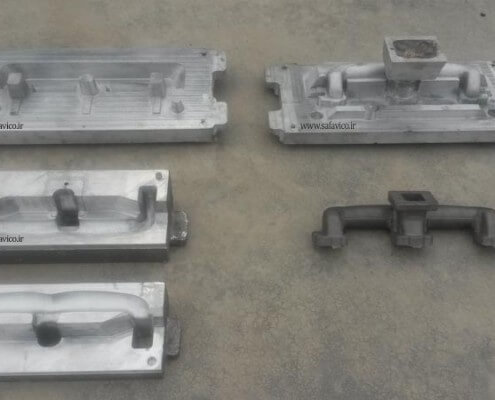

شرکت بن قطعه با توجه به سابقه طولانی در زمینه قالبسازی و مدلسازی این افتخار را دارد که پیچیده ترین مدل ها را با بهترین کیفیت طراحی و اجرا نموده به گونه ای قطعه ریخته گری به سرعت و با کم ترین هزینه به تولید انبوه رسیده اندو همچنین از خطوط قالبگیری عمودی و افقی که برای آنها مدل سازی شده است می توان به خطوط قالب گیری اتوماتیک دیزا ( DISA ) ، هانزبرگ ( Hansberg ) ، گیزاک ، واگنر ( Wagner ) و AGM اشاره کرد.

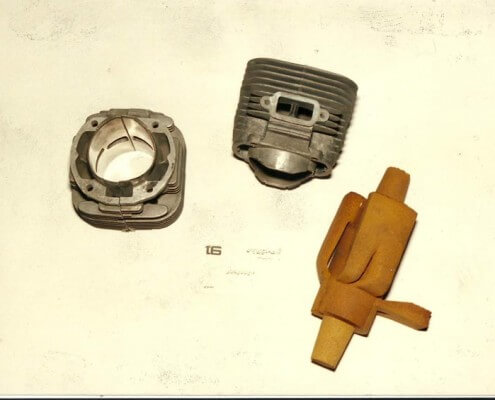

مدل ریخته گری

از آنجایی که ریخته گری و قالب گیری در برخی از کارخانجات و کارگا هها،به روش دستی و نیمه اتوماتیک صورت می پذیرد.آنچه که حائز اهمیت می باشد ،کیفت مدل ساخته شده است که مبنای قالبگیری قرار می گیرد و به صورت مستقیم در کیفیت قطعه نهایی تاثیر می گذاردو همچنین مدل به گونه ای ساخته شود که با امکانات ،محدودیت ها،الزامات و شرایط قالب گیری ریخته گر هماهنگ بوده و به راحتی قابل تولید باشد.

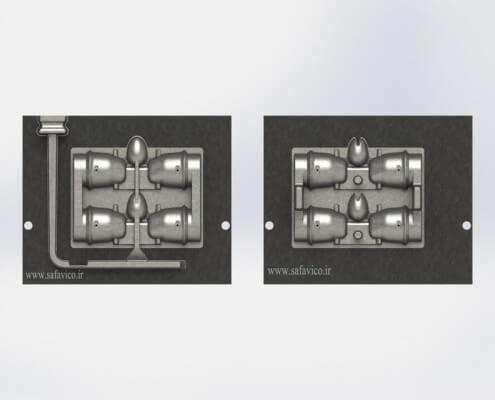

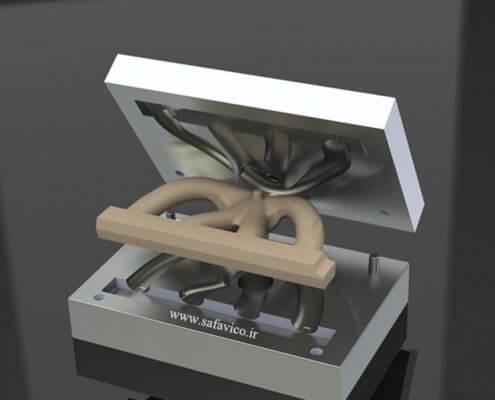

مدلی که مبنای قالب گیری قرار می گیرد

مدلی است که برای تولید قطعات چدنی،آلومینیومی و فولادی به روش ریخته گری استفاده می شود که از نوع ریختن مذاب درون قالب ماسه ای حاصل می شود.

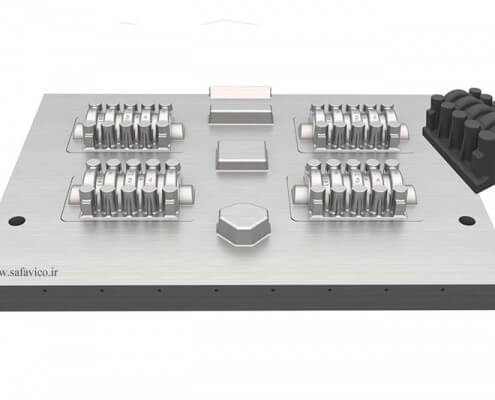

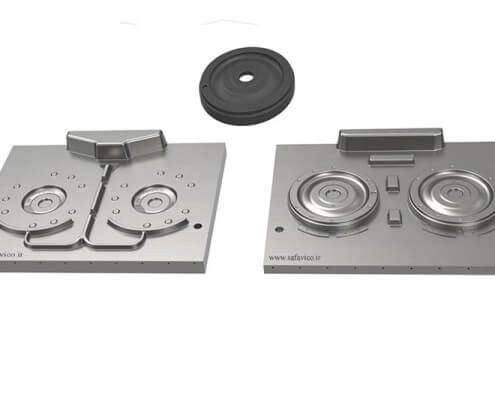

جنس مدل ریخته گری و قالب ماهیچه ها

جنس این نوع مدل ها و قالب ماهیچه ها معمولا از آلومینیوم است زیرا

1-آلومینیوم نسبت به چدن از استحکام بیشتری برخوردار است

2-از نظر وزن بر خلاف چدن بسیار سبک تر بوده در نتیجه برای قالبگیری راحت تر هستند و اپراتور ها به آسانی آنها را بلند و جابجا می کنند.

3- از آنجایی که هزینه CNC و زمان ماشینکاری آن نسبت به چدن کمتر بوده در نهایت قیمت تمام شده پایین تر است.

ویژگی های یک مدل استاندارد و دقیق

1- قطعه ریخته گری شده پلیسه نداشته باشد ، زیرا پروسه ای که صرف اطلاح قطعه می شود بسیار هزینه بر و زمان بر است به خصوص درخطوط ریخته گری اتوماتیک.

2- ابعاد ریشه ماهیچه ( سر ماهیچه ) به گونه ای در نظر گرفته شود که علاوه بر مصرف بهینه ماسه از افتادگی و کج شدن ماهیچه ها جلوگیری کند.

3- صافی سطح مدل به گونه ای باشد که هنگام قالب گیری ماسه ریزی رخ ندهد

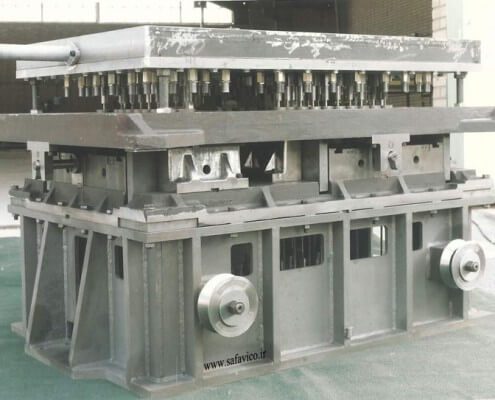

تولید قطعات چدنی با تیراژ بالا و قیمت تمام شده مناسب

بهترین روش برای تولید قطعات چدنی با تیراژ بالا و قیمت تمام شده پایین استفاده از خطوط ریخته گری اتوماتیک می باشد. در این خطوط قالبگیری توسط دستگاه و بدون دخالت اپراتور صورت می گیرد.مزایای این روش این است که میزان تراکم ماسه در تمام قالب ها یکسان است.

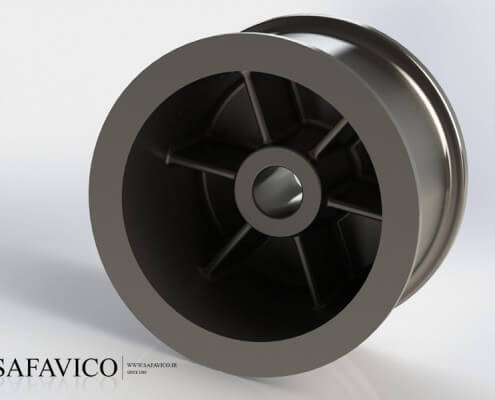

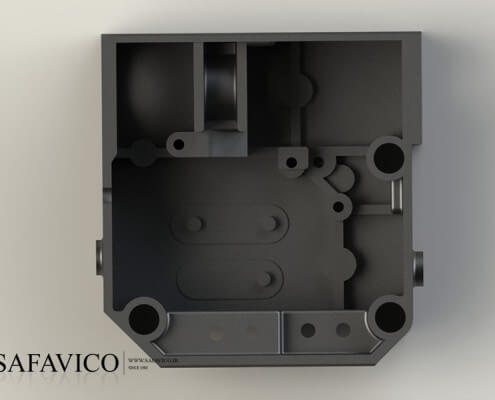

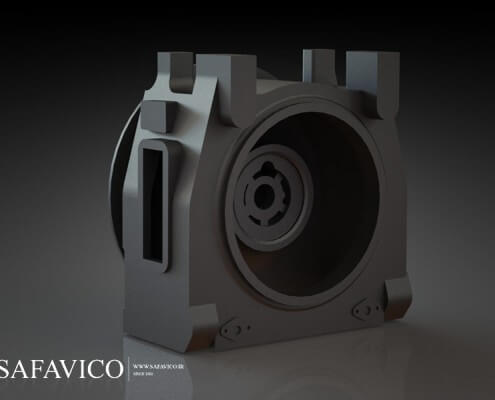

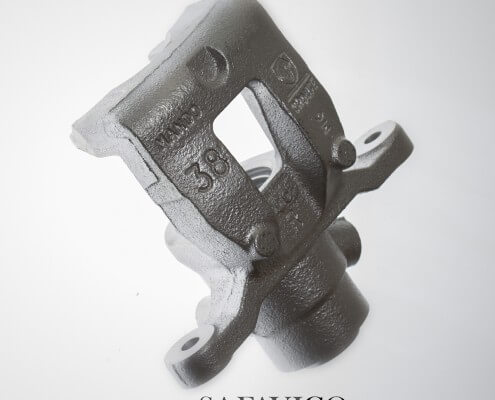

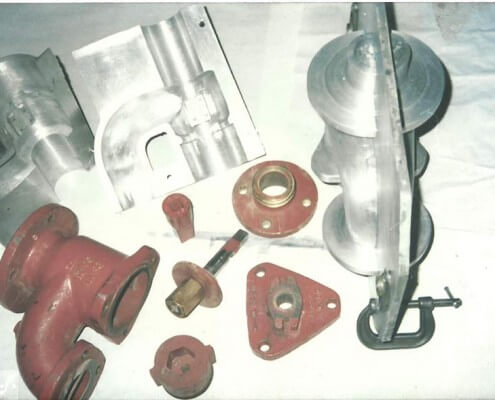

از جمله قالب و مدل های ریخته گری که توسط قالبسازی و مدلسازی صفوی طراحی و ساخته شده است می توان به مدل و قالب های پمپ توربینی ، پمپ شناور ، پمپ کف کش ، پمپ لجن کش ، پمپ حلزونی ، پمپ سانتریفیوژ ، پمپ ترمز ، پمپ روغن ، سر تخلیه پمپ ، بوستر پمپ ، هوزینگ ، بچینگ ، گیربکس ، پوسته گیربکس، منیفولد ، گیربکس پچینگ ، چرخ گوشت ، درب قابلمه ، قابلمه چدنی ، شبکه چدنی اجاق گاز ، سیلندر و سر سیلندر چدنی و آلومینیومی ، کپه یاتاقان ، مقره ، پرشر پلیت ، بازویی اتاق پژو206 ، منیفولد 206 ، فرفورژه (گل نرده) ، دیسک ترمز هوا خنک سمند ، سگدست پژو ، فن ، هواکش ، سیم کش بکسل ، شیر هیدرولیک ، شیر آتشنشانی ، فلایویل ، شیرآلات صنعتی