فورج چیست

آهنگری (Forging) کار بر فلز توسط پتک کاری یا پرس کاری و در آوردن آن به یک شکل مفید است. آهنگری از قدیمی ترین هنرهای فلزکاری است و منشاء آن به زمان های بسیار دور باز می گردد. در این فرآیند نیروهای بزرگی به کار گرفته می شود و لوازم کار اغلب بسیار سنگین هستند

پروسه ی آهنگری نوین نیز بر همین اساس استوار شده است. در روش فورج، قطعه ی اولیه که لقمه نامیده می شود در میان دو نیمه ی قالب قرار می گیرد و نیرویی زیاد به صورت آرام و گاهی ضربه ای به آن وارد می شود. به این ترتیب قطعه ی گداخته در محیط قالب، شکل و فرم داخل قالب را به خود می گیرد و فلز اضافی به حفره ی فلاش وارد می شود که بعدا از قطعه جدا می شود و دور ریز قطعه ی فورج شده محسوب می گردد.

پروسه ی فورج معمولا به صورت گرم انجام می گیرد و هر فلزی میزان حرارت مشخصی برای فورج شدن دارد. در روش فورج قطعه ی گداخته شده در کوره که به حرارت مشخص رسیده باشد را در قالب می گذارند که بر اثر فشار، فرم قالب را به خود بگیرد.

قطعات فورج شده نسبت به روش های دیگر تولیدی از استحکام و خواص مکانیکی عالی تری برخوردار می باشند. اکثر فلزات، قابلیت آهنگری و فورج شدن را دارا هستند. فلزاتی مانند فولادهای آلیاژی و فولادهای کربنی و آلومینیوم و آلیاژهای آن، برنج، مس و آلیاژهای آن ها و… برای فورج مناسب می باشند.

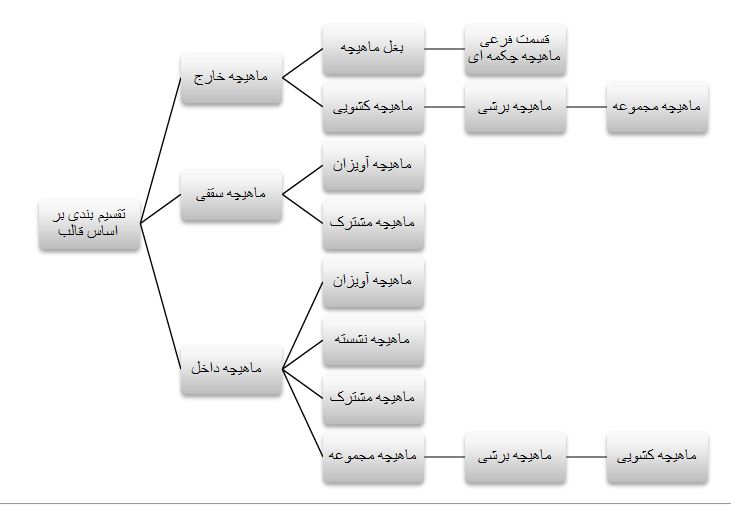

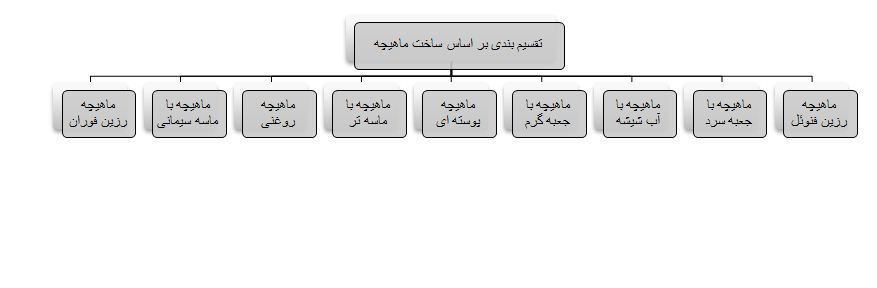

قالب های فورج برای فرم دهی و شکل دهی فلزات در تولید انبوه استفاده می شود که گاهی با حرارت دهی قطعات کار و گاهی بدون حرارت دهی صورت می گیرد. قالب های فورج به دو دسته تقسیم می شوند:

1) قالب های بسته فورج (Impression Die forging)

2) قالب های باز فورج (Open Die forging)

در روش فورج با قالب بسته ی گرم، قطعه ی کار (لقمه) بین دو نیمه قالب قرار می گیرد و بر اثر نیروی فشاری یا ضربه ای پرس های هیدرولیکی یا مکانیکی و یا چکش های سقوطی، فرم قالب را به خود می گیرد. برای ساخت این قالب های فورج، از فولادهای گرم کار که دارای چقرمگی و استحکام تسلیم بالایی باشند استفاده می کنند. گاهی بر اساس شکل و نوع قطعه برای رسیدن به فرم نهایی از چندین قالب و چند مرحله فورج کاری استفاده می شود، زیرا با یک عمل پرس کاری، تولید قطعه کامل میسر نخواهد بود و قطعه ی کار به مرور و طی چند مرحله باید شکل نهایی را کسب نماید.

روش فورج با قالب باز

در روش فورج کاری سرد، عملیات تولیدی به صورت سرد انجام می گیرد که شامل خم کاری، کشش، کله زنی، نقش زنی و اکستروژن، پیچ زنی می شود که در این روش به نیروی بالاتری نسبت به فورج گرم احتیاج است. دقت ابعاد قطعات تولید شده با روش فورج سرد، بیش تر می باشد.

از این روش برای ساختن قطعات با اشکال، اندازه وجنسهای مختلف استفاده میشود. با این روش میتوان جریان فلز وساختار دانهای آن را کنترل نمود ودر نتیجه به استحکام و چقرمگی خوبی دست یافت.از این روش برای تولید قطعاتی که شرایط کاری تنش بالا و بحرانی کارمی کنند استفاده میشود.

از قطعات معروفی که امروزه با استفاده از این روش تولید میشوند میتوان به میل لنگ شاتون،دیسکهای توربینها،چرخدندها،چرخهاوابزارالات اشاره نمودفورج را میتوان دردمای اتاق (فورج سرد) یا در دماهای بالاتر(فورج گرم و فورج داغ بسته به دما) انجام داد.

در فورج سرد به نیروهای فوق العاده بزرگی برای شکل دادن قطعه نیاز است و مادة خام بایستی به اندازة کافی قابلیت چکش خواری داشته باشد، در عوض قطعة تولیدی با این روش دارای سطح پایانی و دقت ابعادی خوبی است در فورج داغ به نیروی کمتری نیاز است ولی قطعات تولیدی با این روش دارای سطح پایانی و دقت ابعادی چندان خوبی نیستندمعمولا قطعات تولیدی توسط فورج به عملیات اضافی ( پایانی) جهت تبدیل شدن به قطعه مناسب کاروحصول دقت مطلوب نیاز دارند.

با استفاده از روش فورج دقیق میتوان این عملیات را به حداقل رساند قطعهای که با استفاده از فورج تولید میشود را نیز میتوان با سایر روشها نظیر ریخته گری، متالورژی پودروماشینکاری تولید نمود وهمانطورکه انتظارمیرود هرکدام ازاین روشها دارای مزایا و محدودیتهای مربوط به خود از نظر استحکام ، چقرمگی، دقت ابعادی سطح پایانی و نقصهای ساختاری هستند.

روش فورج با قالب حفره دار و قالب بسته

در فورج با قالب حفره دار قطعه خام توسط نیروهای فشاری پرس به شکل حفره های قالب در میآید توجه شود که مقداری از ماده بین دو نیمه قالب به صورت زائده باقی میماند. زائده نقش بسیار مهمی در جریان ماده در قالب های حفره دار ایفا میکند این زائده کوچک سریعا خنک می شود و به سبب مقاومت اصطکاکی، مادة داخل حفره های قالب را تحت فشار بالا قرار میدهد و باعث پر شدن کامل حفره های قالب میشود

مراحل شکل دهی بیلت در قالب حفره دارتوجه شود که مقداری از مادة اضافی به صورت زائده در بین دو نیمة قالب باقی میماند که بعدا بایستی بریده ماده خام(بلانک) ممکن است از فرایندهایی نظیر ریخته گری، متالورژی پودر، برشکاری و یا فورج بدست آمده بیاید. این بلانک روی نیمة پایینی قالب قرارمیگیرد و با پایین آمدن نیمة بالایی قالب به تدریج شکل میگیرد .

از فرایندهای ماقبل شکل دهی نظیر باریکسازی ولبه زنی برای توزیع ماده به قسمتهای مختلف بلانک استفاده میشود . در باریکسازی ماده از یک ناحیه به سمت بیرون دور میشود و در لبه زنی در یک ناحیه جمع میگردد . سپس قطعه توسط فرایند لقمه کاری و با استفاده از قالبهای لقمه زنی به صورت ظاهری شاتون درمیآید. درآخرین عملیات فورج قطعه توسط قالب های حفرهدار به شکل نهایی را به خود میگیرد. در انتها زائده برشکاری میشوند.

سکه زنی به روش فورج

سکه زنی اساسا یک فرایند فورج قالب بسته برای شکل دادن سکه ها ، مدال ها وجواهرات میباشد . برای رسیدن به ابعاددقیق به فشارهایی تا پنج یا شش برابر استحکام ماده نیاز ادست . دراین فرایند از مواد روانکار نمی توان استفاده نمود زیرا باعث پرشدن حفره های قالب شده ودر این فشارهای اعمالی رفتار غیر قابل ترادکم داشته واز شکل دهی دقیق قطعه جلوگیری میکنند از فرایند سکه زنی با فورج برای ایجاد دقت ابعادی روی سایر قطعات نیزاستفاده میشود. این فرایند، اندازه کردن نامیده می شود. فرایند اندازهکردن به همراه فشارهای بالا و تغییر شکل قطعه میباشد حک کردن حروف و اعداد روی قطعات را میتوان با فرایندی شبیه به سکه زنی با سرعت انجام داد.

نیروی فورج

نیروی فورج لازم در فرایند فورج با قالب حفره دار از رابطة زیر بدست می آید:

که kیک ضریب (از جدول 2بدست میاید ) Yf تنش سیلان ماده در دمای فورج و a سطح مورد فورج به همراه زائده میباشد در فورج داغ فشار واقعی فورج از 550 MPa تا 1000 MPa تغییر می کند.

طراحی قالب های فورج

طراحی فالبهای فورج به دانش زیادی دربارة خواص استحکام، چکشخواری، حساسیت به نرخ تغییرشکل و دما، اصطکاک و شکل قطعه نیاز دارد اعوجاج قالب تحت بارهای بالاخصوصا در تولید قطعات با تلرانس کم قابل ملاحظه میباشد مهمترین قانون در طراحی قالب این است که قطعه در هنگام عملیات فورج در جهتی که دارای کمترین مقاومت است . جریان می یابد

بنابراین قطعه( شکل میانی) بایستی به گونهای شکل داده شود تا تمامی حفره های قالب پر شود. در شکل دهی اولیه قطعه، ماده نباید به آسانی به سمت زائده حرکت کند.

الگوی جریان دانهای بایستی مطلوب باشد و لغزشهای شدید بین قطعه و قالب بایستی به حداقل برسد تا فرسایش کاهش یابد انتخاب اشکال نیازمند تجربة زیادی بوده ، شامل محاسبات سطوح مقطع در هر موقعیتی از فورج میباشد. از آنجاییکه ماده در این فرایند تحت تغییرشکلهای مختلفی در مناطق مختلف حفرههای قالب میباشد، خواص مکانیکی بستگی به موقعیت فورج دارد.

در ادامه درباره این اجزا توضیح داده شده است، بعضی از آنها شبیه به موارد گفته شده درباره ریخته گری می باشد.

در اغلب قطعات فورج شده، خط جدایش Parting line درست در مکان بزرگترین سطح مقطع قطعه قرار دارد.در قطعات متقارن خط جدایش معمولا خط مستقیمی در مرکز قطعه می باشد اما در قطعات پیچیده این خط در یک صفحه قرار ندارد. این قالب ها به گونه ای طراحی میشوند تا هنگام کار قفل شده و از حرکتهای عرضی قالب جلوگیری شود در این حالت تعادل نیروها و هم محوری قطعات قالب حفظ می گردد. بعد از آنکه قالب پر شد به اضافة مواد اجازه داده میشود که به داخل سیمراهه Gutter راه پیدا کند این موضوع باعث میشود که این مواد اضافی باعث بالا بردن فشار قالب نشوند. معمولا ضخامت زائده Flash برابر3% بیشترین ضخامت قطعه فورج کاری میباشد طول تکة مسطح Land معمولا دو تا پنج برابر ضخامت زائده می باشد در طی سالها چند طراحی مختلف برای سیمراه ارائه شده است در اغلب قالب های فورج به زاویة شیب Draft angle مناسب برای بیرون آمدن قطعه از قالب نیاز میباشد قطعه در هنگام اغلب قالبهای فورج به زاویة شیب Draft angle مناسب برای بیرون آمدن قطعه از قالب نیاز میباشد قطعه در هنگام خنک شدن هم از نظر طولی و هم از نظر شعاعی منقبض می شود بنابراین زوایای شیب داخلی بزرگتر از زوایای شیب خارجی ساخته میشوند زوایای داخلی در حدود ٧ تا ١٠ درجه و زوایای خارجی در حدود ٣ نا ۵ درجه میباشند انتخاب صحیح اندازة شعاعها و گوشه ها به منظور اطمینان خاطر از جریان آرام فلز به داخل حفرهها و افزایش عمر قالب بسیار مهم است .

معمولا شعاع های کوچک غیرمطلوب می باشد، چراکه جریان فلز را با سختی مواجه کرده، فرسایش قالب را بالا م قالب میشود یبرد (به دلیل ایجاد تمرکز تنش و حرارت) قوس های کوچک همچنین سبب ایجاد ترک های ناشی از خستگی در بنابراین مقدار این قوسها تا آنجاییکه طراحی قطعة فورج کاری اجازه میدهد باید بزرگ باشد.

در فرایند فورج، خصوصا برای قطعات پیچیده میتوان از قالب های چندتکه به جای قالب های یک تکه استفاده نمود این موضوع باعث کاهش هزینه های ساخت قالب های مشابه می شود این تکه ها ( مغزها ) را میتوان از مواد پراستحکام تر و سخت تر ساخت . در صورت فرسایش و شکست این تکهها آنها را به راحتی میتوان تعویض نمود.

جنس قالب ها وروانکار ها

اغلب عملیات فورج خصوصا در مورد قطعات بزرگ، در دماهای بالا انجام میشود. بنابراین مواد قالب بایستی

الف) دارای استحکام و چقرمگی در دماهای بالا باشند

ب ) سختی پذیر بوده و بتوان آنها را به صورت یکنواخت سخت کاری نمود

ج ) در مقابل شوکهای حرارتی و مکانیکی مقاوم باشند

د ) در مقابل سایش به سبب پوسته شدن در فورج داغ مقاوم باشند.

انتخاب جنس قالب به فاکتورهایی نظیر ابعاد قالب، ترکیب و خواص قطعه، پیچیده بودن قطعه دمای فورج نوع فرایند فورج هزینة مواد قالب و تیراژ قطعه بستگی دارد همچنین انتقال حرارت از قطعة داغ به قالب فاکتور مهمی میباشد از مواد که معمولا در ساخت قالبهای فورج استفاده میشوند، میتوان به فولادهای دارای کرم، نیکل، مولیبدن و وانادیم اشاره نمود.

روانکارها، روانکارها به شدت بر میزان اصطکاک و سایش تاثیر میگذارند. بنابراین در مقدار نیروها و جریان فلز به داخل حفرهها موثرند همچنین به عنوان حایل حرارتی بین قطعة داغ و قالب نسبتا خنک عمل کرده، باعث پایین آمدن نرخ خنک شوندگی قطعه و بهبود جریان فلز میگردد. نقش مهم دیگر روانکار عملکردن به عنوان عامل جدایش و جلوگیری کننده از چسبیدن قطعه به قالب میباشد.

در فرایند فورج از روانکارهای مختلفی میتوان استفاده نمود در فورج داغ از گرافیت، دیسولفید مولیبدن و در بعضی استفاده میشود در فورج داغ معمولا قالب مستقیما به روانکار آغشته میشود، در فورج سرد قطعه به روانکار آغشته میشود.

روش کاربرد و یکنواخت نمودن ضخامت روانکار روی بلانک در کیفیت محصول مهم است.

نوردکاری چیست

روشی برای کاهش ضخامت (یا تغییر سطح مقطع) قطعات طویل با استفاده از دو یا چند غلتک می باشد. 90% قطعات فولادی تولید شده از فرایندهای شکل دهی فلزات با این روش تولید می شوند. این روش برای اولین با در قرن پانزده گسترش پیدا کرد.

صفحه (PLATE) که معمولا به ضخامت بالای (1/4IN) 6mm اطلاق می شود و در ساختن سازه هایی نظیر پل ها، بویلرها، پوسته راکتورهای اتمی و بدنه کشتی به کار می رود، با این روش تولید می شود.این پلیت ها می توانند به ضخامت (12in)0.3m برای نگهدارنده های بویلرهای بزرگ، (6in)150mm برای پوسته راکتورها، و (4-5in) 100-125mm برای کشتی های جنگی و تانکرهای باشند. ورق (sheet)، معمولا از ضخامتی کمتر از 6mm دارد و برای ساخت انواع قطعات ورقی نظیر بدنه خودروها، هواپیماها، قوطی های کنسروها، لوازم آشپزخانه و …. به کار می رود.

علاوه بر پلیت و ورق، مقاطع فولادی ریل آهن ،چهرگوش، نبشی ، میل گرد، سپری و …( قطر مقاطع گرد از 5.5mm تا 300mm متغیر است و مقاطع کمتر از 5.5mm را معمولا دیگر با این روش نمی توان تولید نمود و بایستی توسط فرایند کشش و سیم لوله تولید کرد)، لوله و محصولات ویژه مانند چرخ واگن را تولید نمود.

نورد تخت

نورد تخت ، نواری با ضخامت ho وارد فضای ما بین یک جفت غلتک شده و در ضخامت آن به hf رسیده است( هر کدام از این غلتک ها توان خود را جداگانه بوسیله یک شفت که به یک موتور الکتریکی متصل است می گیرند). سرعت خطی غلتک ها برابر v2می باشد. سرعت ورودی نوار به هنگام ورود به غلتک ها برابر vo می باشد. وقتی که ورق به داخل فضای مابین دو غلتک می رود، بایستی سریع تر جریان یابد چرا که ضخامت آن در حال کاهش است .سرعت نوار در نقطه خروج از غلتک ها بیشترین مقدار را دارد (vf ) با توجه به اینکه سرعت گردش غلتک ها یکسان و بدون تغییر می باشد، یک لغزش نسبی بین نوار و غلتک ها در فضای ما بین غلتک ها (l) بوجود می آید. در نقطه خنثی یا نقطه بدون لغزش، سرعت نوار با سرعت غلتک برابر می شود. در سمت چپ این نقطه فلتک سریع تر از نوار حرکت می کند و در سمت راست این نقطه نوار سریع تر از غلتک حرکت می کند. بنابراین نیروهای اصطکاکی عمل می کنند.

نیروهای اصطحکاکی نورد

غلتک ها نوار را توسط نیروی اصطکاک به درون خود می کشند، که جهت این نیرو به سمت راست می باشد. بنابراین نیروی اصطکاک در سمت چپ نقطه خنثی بایستی اصطکاک سمت راست بیشتر باشد.گرچه به نیروی اصطکاک برای انجام نورد نیاز است ولی انرژی بوسیله اصطکاک هدر می رود و افزایش اصطکاک به معنای افزایش نیرو و توان لازم می باشد. اگر hoو hfبه ترتیب ضخامت ورودی و خروجی ورق، R، شعاع غلتک و ضریب اصطکاک باشند خواهیم داشت:

با توجه به رابطه بالا معلوم می شود که با افزایش شعاع غلتک می توان مقدار کاهش ضخامت نوار را افزایش داد. این موضوع درست شبیه استفاده از چرخ های بزرگتر در تراکتورها و خودروهای سنگین به منظور جلوگیری از سرخوردن روی گل و لای و جاده می باشد.

نیرو و توان لازم برای نورد

نیروی نورد در حالت نورد تخت را می توان از رابطه زیر بدست آورد

که L طول نوار در تماس با غلتک ،W پهنای نوار و Yavg تنش متوسط نوا مابین دو غلتک می باشد. رابطه رابطه بالا در حالت بدون اصطکاک می باشد. هر چه ضریب اصطکاک مابین غلتکها و نوار بیشتر باشد، تفاوت بین نیروی واقعی و نیروی بدست آمده از رابطه فوق بیشتر می شود و رابطه فوق کمتری از نیروی واقعی را پیش بینی می کند.

با فرض آنکه نیروی F به وسط قوس در تماس اعمال می شود( شکل 2-C) خواهیم داشت: a = L/2 گشتاور پیچشی هر غلتک برابر با حاصلضرب F در a می باشد بنابراین توان غلتک در سیستم SI از رابطه زیر بدست می آید:

که F بر حسب نیوتن، L بر حسب متر و N بر حسب rpm( تعداد دور غلتک در یک دقیقه) می باشد.

کاهش نیروی غلتک

نیروهای غلتک می توانند باعث تغییر شکل و له شدگی غلتک بشوند؛ چنین نیروهایی می توانند برای غلتک بسیار مضر باشند و بر فرایند نورد تأثیر نامطلوبی بگذارند. همچنین تکیه گاه های غلتک ها که شامل پوسته، یاتاقان ها و غلتک های پشتیبان می باشند ، ممکن تحت نیروها نورد دچار کشش آمدن شده، در نتیجه فاصله بین دو غلتک به میزان قابل توجهی از دیاد پیدا کندوبنابراین برای جبران این تغییر شکل و رسیدن مطلوب غلتک ها را بایستی از مقدار محاسبه شده به یکدیگر نزدک تر نمود تا ضخامت مطلوب نوار بدست آید. با هر کدام از روش های زیر می توان نیروهای غلتک را کاهش داد:

1 ) کاهش اصطکاک

2 ) استفاده از غلتک هایی با شعاع کمتر

3 ) پایین آوردن میزان کاهش ضخامت در هر مرحله از نورد

4 ) انجام نورد در دماهای بالاتر به منظور کاهش استحکام ماده

یک روش دیگر برای کاهش نیروهای نورد،کشیدن نوار در طی فرایند نورد می باشد. در این حالت به نیروی فشاری کمتری برای تغییر شکل پلاستیک ماده نیاز است. از آنجاییکه برای نورد کردن مواد پراستحکام به نیروی فشاری زیاری نیاز است، کشیدنن نوار در این حالت بسیار مهم است. می توان نوار را چه در ناحیه ورودی ( کشش پشتی) وچه در ناحیه خروجی (کشش جلویی) و یا هر دو تحت کشش قرار دارد.

کشش پشتی توسط اعمال نیرو به غلتک ها حامل نوار را به دورن غلتک های نورد می فرستند،اعمال می شود.کشش جلویی بوسیله افزایش سرعت غلتکهای تحویل گیرنده نوار اعمال می شود.همچنین می توان نورد کاری را بدون اعمال هیچ گونه نیروز اضافی به غلتک های نورد و فقط با اعمال نیروی کششی از سمت جلو انجام داد که به این روش نورد استکل گویند.

عیوب ایجادی در صفحات و ورق های نورد شده

عیوب نورد می تواند چه در سطح صفحات و ورق ها و چه در ساختار داخلی آنها بوجود آید.این عیوب چه به سبب کاهش کیفیت سطح و چه به سبب کاهش استحکام و شکل گیری تولیدات نامطلوب می باشند.تعدادی از عیوب نظیر پوسته شدن ،زنگ زدگی، خراش، گدازش، حفره و ترک در ورق های فلزی شناخته شده اند. این عیوب ممکن است که سبب

آخال ها (Inclusions) و یا ناخالصی های (Impurities) موجود در ماده اصلی ریخته

گری شده و یا در طی شرایط مختلف مربوط به آماده سازی و فرایند نورد بوجود آمده باشند.

موج دار شدن لبه ها نتیجه خمش غلتک می باشد. نوار در لبه ها نازک تر از مرکز می باشد؛ چرا که شکم دادن غلتک در وسط بیشتر است.ترک های بوجود آمده در شکل های c,b-4 نتیجه چکش خوار بودن ضعیف ماده در دمای نورد می باشد.

پوست سوسماری شدن پدیده ای پیچیده می باشد که به سبب تغییر شکل غیر یکنواخت در طی فرآیند نورد و یا به خاطر وجود عیب در ماده خام ریخته گری شده بوجود می آید. از آنجاییکه لبه های ورق در فرایندهای کل دهس ورق مهم می باشد، عیوب لبه ای با برش کاری غلتکی لبه ها از بین می رود.

دستگاه ها و روش های نورد

دستگاه نورد به مجموعه ماشین آلات و ابزارهایی گفته می شود که به کمک هم محصول مورد نظر را به دست می دهد که شامل یک پایه نورد اصلی و ماشین آلات کمکی است. ماشین آلات کمکی می توانند از قبیل دستگاه تغذیه ،دستگاه تحویل،سیستم خنک کننده، روغن کاری کننده، کنترل اتوماتیک (کنترل ضخامت به کمک اشعه x) و امکانات کنترل دیگر برای جلوگیری کردن از طبله شدن ورق باشند که به این تشکیلات، دستگاه نورد گویند.

برای انجام فریند نورد چندین نوع تجهیزات و غلتک های مختلف ساخته شده است.گرچه تجهیزات اصلی لازم برای نورد سرد و داغ شبیه به هم می باشند ولی تفاوت هایی در نوع ماده نورد، پارامترهای فرایند، روانکارها و سیستم خنک کاری وجود دارد. طراحی، ساختن و عملکرد دستگاه های نورد به تحقیقات زیادی نیاز دارد. دستگاه های اتوماتیک صفحات و ورق هایی با دقت و نرخ تولید بالا به همراه قیمت ارزان تولید می کنند عرض تولیدات نورد می تواند از 5m تا 0.0025mm تغییر کند. سرعت نورد می تواند از 25m/c (تقریبا یک مایل در دقیقه) در نورد سرد و حتی سریع تر در دستگاه های تمام اتوماتیک و کنترل شونده با کامپیوتر تغییر کند.

از دستگاه های نورد دو یا سه غلتکی برای انجام مراحل مقدماتی نورد (خشن کاری یا پیش نوردکاری) شمش ریخته گری شده در ریخته گری پیوسته استفاده می شود. قطر این غلتک ها از 0.9m تا 1.4m متغیر است. در نورد سه غلتکی یا رفت و برگشت جهت حرکت ماده پس از هر مرحله تغییر میکند؛ صفحه نورد شده مکرر را به بین دو غلتک بالایی رفته و سپس توسط انبر ماشینی( Manipulator) و بالا برنده های مختلفی به بین دو غلتک پایین فرستاده می شود.

دستگاه های نورد چهار غلتکی و خوشه ای (سندزیمیز یت دستگاه z) بر این اصل پایه گذاری شده اند که غلتک های کم قطر تر به نیرو و توان کمتری نیاز دارند و موجب کاهش پخش شوندگی (Spresding) می گردد. علاوه بر این استفاده از غلتک های کم قطر این مزیت را دارد که در هنگام آسیب دیدن و مستهلک شده، به جای تعویص غلتک های بزرگ گران قیمت یک غلتک کوچک تعویض شود. گرچه هزینه تجهیزات نورد خوشه ای یه میلیون ها دلار می رسد ولی برای نورد سرد ورق های نازک و پر استحکام مناسب است. معمولاً پهنای محصولات نورد از 0.66m تا 1.5m می باشد.

در نورد ردیفی نوار به صورت پیوسته در چند ایستگاه نورد می شود تا در آخرین آنها به کمترین ضخامت ممکن برسد. هر ایستگاه شامل یک سری غلتک و سایر تجهیزات لازم می باشد. به یک گروه از این ایستگاه ها قطار نورد می گویند. کنترل سرعت و فاصله ها در این نوع نورد بسیار مهم است و از کنترل کننده های کامپیوتری وهیدرولیکی زیادی( خصوصا در نورد دقیق) در این روش استفاده می شود.

غلتک ها ماده مورد استفاده برای ساخت غلتک ها باید از پر استحکام و مقاوم به سایش باشد.موادی که معمولا برای این منظور به کار می روند، چدن، فولاد ریخته گری و فولاد فورج شده می باشند. در غلتک های کم قطر (نظیر غلتک های نورد خوشه ای) از تنگستن کار باید می باشند. فولاد فورج شده نسبت به چدن دارای استحکام، سفتی و چقرمگی بیشتری است. غلتک های نورد سرد به منظور ایجاد سطح صاف سنگ زنی می شوند و در بعضی از موارد پولیش کاری می گردند. از غلتک های نورد سرد نباید برای نورد داغ استفاده شود چرا که حرارت موجب ترک برداشتن و پوسته شدن سطح غلتک می شود.

روانکارها نورد داغ آلیاژهای آهنی معمولا بدون روانکار انجام می شود گرچه شاید از گرافیت استفاده شود. از محلول های آبی خنک کردن غلتک ها و کندن پوسته های روی ماده نورد شده استفاده می شود.آلیاژهای غیر آهنی با استفاده از ترکیب روغن ها قابل حل در آب و روانکارهای با لزجت پایین مثل روغن های معدنی، امولسیون ها، پارافین و روغن های چرب انجام می شود.

تولید اشکال مختلف با استفاده از نورد

علاوه بر نورد تخت، اشکال مختلفی را می توان با نورد پروفیل تولید نمود. قطعات مستقیم و طویل سازه ها مثل میل گردها (با قطرهای مختلف) کانال ها، تیرهای I شکل و یل های قطار با این روش تولید می شود. از آنجاییکه سطح مقطع ماده به صورت غیر یکنواختی تغییر می کند، برای طراحی غلتک های لازم به تجربه زیادی نیاز است تا قطعات تولیدی عاری از عیوب داخلی و خارجی باشند.

نورد رینگ ها

در فرایند نورد رینگ ها قطر یک رینگ ضخیم با کاهش سطح مقطع آن، افزایش می یابد. رینگ ما بین دو غلتک که یکی از آنها محرک است قرار گرفته و با نزدیکتر شدن غلتک های چرخان جبران می شود.قطعه خام اولیه(بلانک) از برش لوله های ضخیم و یا با سنبه کاری(PIERCING) بدست می آید. از قطعات که معمولا با این روش تولید می شوند می توان رینگ های بزرک در راکت ها، توربینها، رینگ های چرخ دنده ها، رینگ های بلبرینگ و رلبرینگ ها، فلانچ ها و رینگ های تقویت کننده لوله ها نام برد.